반복되는 산업용 로봇 사고, 10년간 355건 발생

한국의 산업용 로봇 집적도는 노동자 1만 명당 932대로 세계 1위입니다. 그러나 안전 관리는 여전히 걸음마 수준입니다.

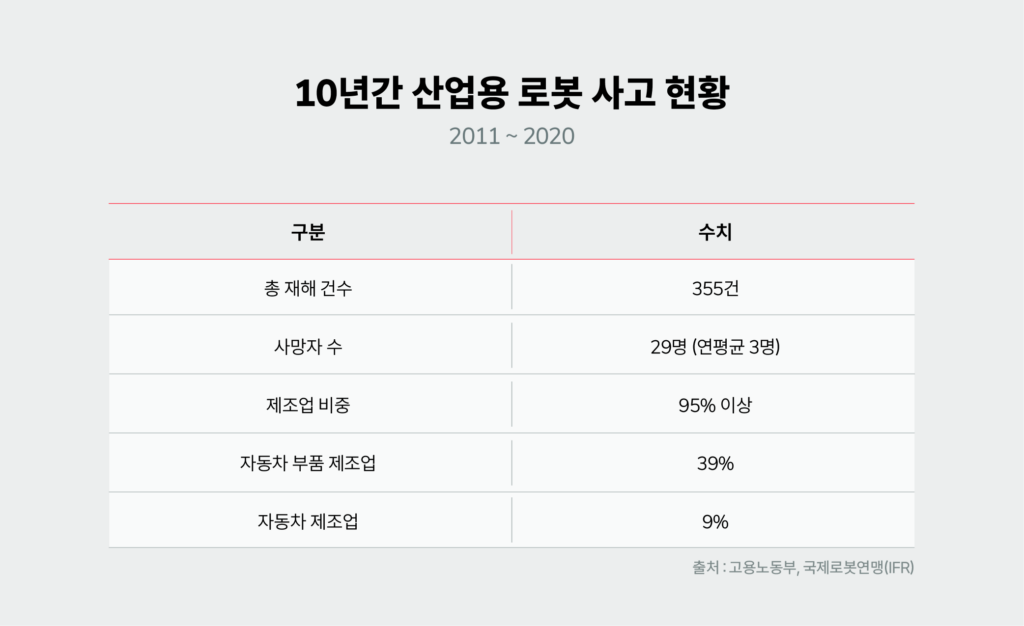

출처: 고용노동부 산업재해 통계, 국제로봇연맹(IFR)

2011년부터 2020년까지 산업용 로봇 사고로 355건의 재해가 발생했고, 그중 29명이 목숨을 잃었습니다. 연평균 3명이 산업용 로봇 사고로 사망하는 셈이죠.

재해의 95% 이상이 제조업에서 발생했으며, 특히 자동차 부품 제조업(39%)과 자동차 제조업(9%)에서 집중적으로 나타났습니다. 발생 형태를 보면 끼임 사고가 187건(53%)으로 가장 많았고, 부딪힘이 121건(34%)으로 그 뒤를 이었습니다.

2025년 진주 산업용 로봇 사고 – 안전장치 없이 1인 작업 중 끼임

2025년 1월 14일 오후 5시 54분, 진주시 상평동 자동차 부품 제조 공장에서 50대 노동자 ㄱ씨가 산업용 로봇팔에 끼여 숨졌습니다. ㄱ씨는 CNC 선반에 가공할 자재를 넣는 작업을 하던 중, 작업대에 쌓인 쇳가루를 제거하기 위해 로봇 전원을 끄지 않은 채 작업 공간에 들어갔다가 사고를 당했습니다.

고용노동부 진주지청 조사 결과, 현장에는 노동자와 로봇을 분리하는 안전펜스가 없었고 접근 금지 안내판 표시도 없었습니다. 무엇보다 ㄱ씨는 혼자 작업하고 있었기에 비상 상황에서 도움을 받을 수 없었습니다. 사고 발생 1시간 30분 만에 ㄱ씨는 끝내 숨을 거뒀습니다.

산업용 로봇 사고의 53%는 끼임, 왜 반복될까?

산업용 로봇 사고 중 절반 이상이 끼임 사고인 이유는 제조 현장의 구조적 특성 때문입니다. 제조 현장에는 대형 산업용 로봇, 협동로봇, 프레스 설비 등 위험 설비가 밀집되어 있습니다. 완전 자동화가 어려운 공정 특성상 작업자가 일부 구역에 진입해야 하는 상황이 빈번하게 발생하죠.

2023년 11월 경남 고성군 파프리카 선별장 사고가 대표적입니다. 210kg 가반하중을 가진 1톤짜리 로봇이 사람을 농산물 박스로 오인식하면서 하청노동자를 집어 압착했습니다. 로봇 호환 여부를 확인하던 중 갑자기 로봇이 작동했고, 현장에 혼자 있던 노동자는 즉각적인 도움을 받을 수 없었습니다.

⚠️고성 파프리카 로봇 사고에서 배우는 교훈

1톤 무게의 로봇이 사람을 박스로 오인식

문제 1: 부정확한 객체 인식 → 로봇이 사람의 형태를 정확히 인식하지 못함

❌문제 2: 1인 작업 환경 → 즉각적인 도움을 받을 수 없음

✅ AI 해결책 • AI 기반 객체 인식 기술 • 사람 형태 정확 판별 • 실시간 쓰러짐 감지 → 예방 가능했던 사고

기존 안전 대책의 한계 – 물리 센서만으로는 산업용 로봇 사고 막기 어려워

현재 사업주는 산업안전보건기준에 따라 높이 1.8m 이상의 울타리를 설치하거나 안전 매트, 광전자식 방호장치 같은 감응형 방호장치를 마련해야 합니다. 그러나 물리적 센서만으로는 한계가 명확합니다.

온도, 습도, 분진 등 열악한 작업 환경에서 센서 오작동이 빈번하고, 실시간 상황 기록이 불가능해 사고 발생 시 정확한 원인 분석이 어렵습니다. 무엇보다 24시간 현장을 감시할 인력을 배치하기엔 비용 부담이 큽니다.

제도적 문제도 있습니다. 정부가 지정한 위험 기계는 약 150종이지만, 실제 검사 대상은 30여 종에 불과합니다.

안전관리 책임자에게는 대부분 벌금형 같은 느슨한 처벌만 내려지고 있습니다.

산업용 로봇 사고 예방하는 AI 기반 안전 모니터링

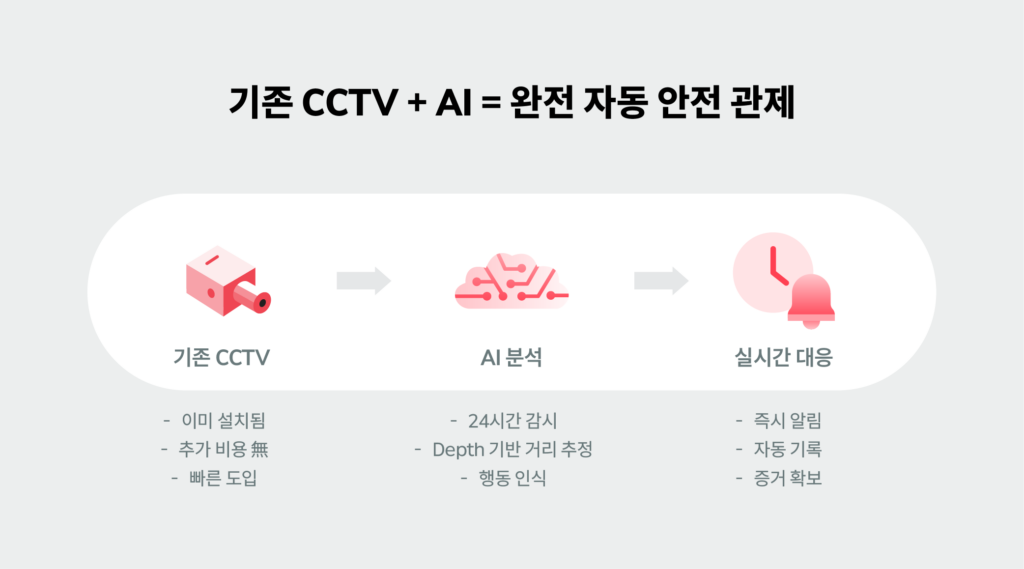

산업용 로봇 사고를 근본적으로 예방하려면 24시간 쉬지 않고 현장을 감시하고, 위험 상황을 실시간으로 판단할 수 있는 시스템이 필요합니다. AI 기반 안전 모니터링 솔루션은 기존에 설치된 CCTV를 그대로 활용하면서도 이 문제를 해결합니다.

별도의 고가 센서나 추가 하드웨어 없이, 일반 CCTV 영상만으로 작업자와 로봇 간의 위험 상황을 자동으로 감지하죠.

세이지 세이프티 같은 AI 솔루션은 영상을 분석해 작업자의 위치, 로봇의 움직임, 양자 간의 거리를 실시간으로 파악합니다. 사람이 직접 모니터링하지 않아도 AI가 위험을 먼저 알아채고 즉시 알림을 보내기 때문에, 진주 사고처럼 1인 작업 환경에서도 안전을 확보할 수 있습니다.

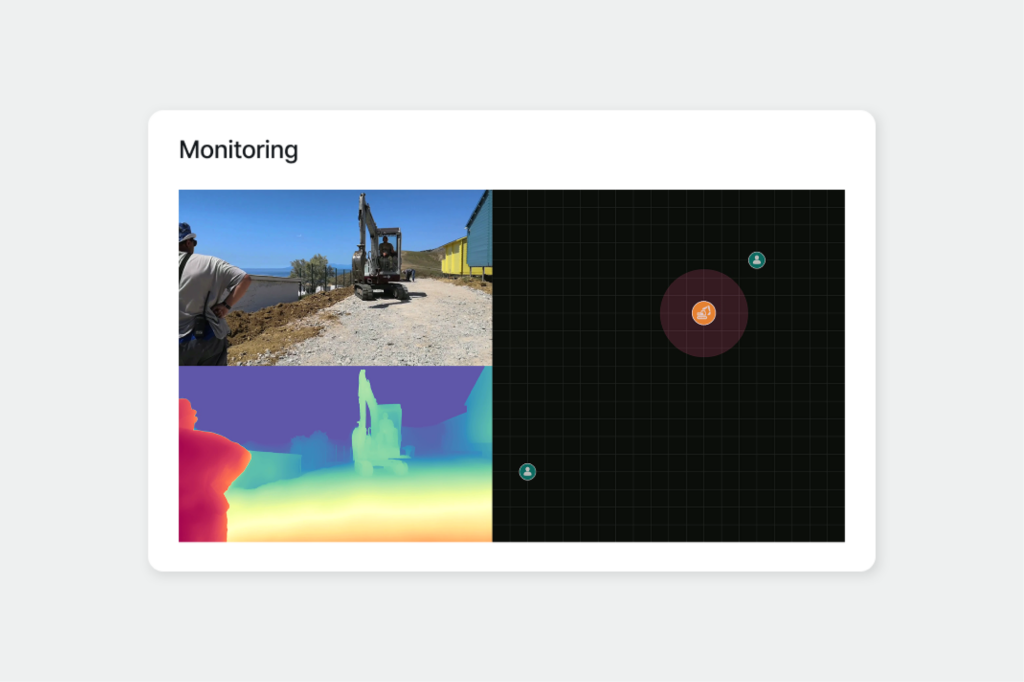

2D 영상에서 3차원 거리 분석: 로봇-작업자 협착 위험 실시간 감지

세이지 세이프티의 핵심 기술은 2D CCTV 영상에서 3D 공간 정보를 추출하는 Depth AI입니다. 일반적으로 3D 거리 측정을 하려면 라이다(LiDAR)나 3D 센서 같은 고가 장비가 필요합니다.

하지만 세이지는 딥러닝 기반 알고리즘으로 평면 영상만 보고도 작업자와 로봇 간의 입체적 거리를 추정합니다. 예를 들어 산업용 로봇과 작업자 사이의 거리가 위험 수준(예: 1m 이내)으로 좁혀지면 AI가 즉각 협착 위험을 감지하고 안전관리자에게 SMS, 이메일, 대시보드로 알림을 전송합니다. 고성 파프리카 로봇처럼 사람을 박스로 오인식하는 문제도 원천 차단됩니다. AI는 사람의 형태와 움직임을 정확히 인식하기 때문입니다.

위험 구역 침입·쓰러짐 자동 감지 – 1인 작업 환경도 안전하게 AI 안전 모니터링은 거리 분석뿐만 아니라 작업자의 행동 패턴도 실시간으로 감지합니다. 관리자가 사전에 설정한 위험 구역에 작업자가 진입하면 즉시 경고 알림이 발생합니다. 진주 사고처럼 로봇 전원을 끄지 않고 작업 공간에 들어가는 상황을 사전에 차단할 수 있죠.

또한 작업자의 자세 변화를 지속적으로 분석해 쓰러짐이나 이상 행동을 자동으로 인식합니다. 1인 작업 환경에서 작업자가 로봇에 끼이거나 쓰러졌을 때, AI가 즉각 감지해 현장 관리자에게 알림을 보내기 때문에 골든타임을 확보할 수 있습니다. 기존 CCTV는 24시간 영상을 기록만 했다면, AI 모니터링은 기록과 동시에 위험을 판단하고 대응까지 연결합니다.

산업용 로봇 사고 제로 달성 현장 적용 사례

2025년 3분기, 국내 한 자동차 부품 제조 현장에서 세이지 세이프티를 도입했습니다. 이 현장은 산업용 로봇이 밀집된 고위험 환경이었습니다. 기존에는 물리적 센서로 위험 구역을 관리했지만, 분진과 고온 환경에서 센서 오작동이 잦았고 사고 발생 시 정확한 원인 분석도 어려웠습니다.

세이지 세이프티 도입 후 일반 CCTV만으로 24시간 무인 안전 관제 체계를 확립했습니다. 신규 3D 센서나 라이다를 설치할 필요 없이 2D 영상 기반 Depth AI만 추가했기 때문에 투자 비용을 크게 절감했습니다.

작업자들은 위험 상황에서 즉각 알림을 받게 되면서 안전 체감도가 높아졌고, 관리자는 실시간 영상과 이력 데이터를 기반으로 위험 패턴을 분석해 공정 개선까지 진행할 수 있었습니다.

산업용 로봇 사고, AI로 완전히 예방할 수 있습니다

2024년부터 중대재해처벌법이 5인 이상 사업장까지 확대 적용되면서 안전관리자와 경영책임자의 부담은 더욱 커졌습니다. 산업용 로봇 사고로 사망사고가 발생하면 경영책임자에게 1년 이상 징역 또는 10억 원 이하 벌금이 부과됩니다.

하지만 물리적 울타리와 감응형 센서만으로는 한계가 분명합니다. AI 기반 안전 모니터링은 기존 CCTV 인프라를 그대로 활용하면서도 24시간 무인 관제 체계를 구축합니다. 로봇과 작업자 간 거리를 3D로 분석하고, 위험 구역 침입과 쓰러짐을 실시간으로 감지하며, 모든 상황을 영상으로 기록해 사후 분석까지 가능합니다.

세이지 세이프티는 자동차, 이차전지, 프레스 공정 등 모든 제조 현장에 범용적으로 적용 가능합니다.

연평균 3명이 목숨을 잃는 산업용 로봇 사고, 이제 AI로 완전히 예방할 수 있습니다.

© SAIGE All Rights Reserved.