다품종 소량 생산의 비중이 높아지고, 고속 라인에서 생산되는 제품이 늘어나면서 제조 현장의 관리 업무도 복잡화되고 있습니다. 기존 방식대로 진행하는 육안 검사, 문제가 발생한 이후 진행하는 설비 사후 조치는 현재의 제조 환경을 뒷받침하기 어렵습니다. 따라서 현장에는 보다 정밀하고 효율적인 제조 현장 관리 방법이 필요한데요.

바로 이 지점에서 주목받고 있는 것이 이상 탐지(Anomaly Detection) 기술입니다.

💡 이상 탐지(Anomaly Detection) 기술이란?

이상 탐지는 AI가 정상 패턴을 학습한 후, 그 패턴에서 벗어나는 모든 이상 징후를 자동으로 감지하는 기술입니다. 이상 탐지 기술을 적용하면 정상 데이터만 학습하여 시스템을 구축할 수 있으므로 CNN(Convolutional Neural Network) 기반의 분류 모델처럼 다양한 종류의 불량 데이터를 확보하지 않아도 됩니다. 불량 데이터를 확보해야만 정확도를 높일 수 있는 기존의 딥러닝 방식보다 쉽고 빠르게 현장에 적용할 수 있습니다.

따라서 이상 탐지 기술로 사전에 정의된 규칙에 따라서만 결함을 탐지할 수 있었던 기존의 방식을 넘어, 처음 보는 결함이나 예상치 못한 공정 이상까지 스스로 판단할 수 있게 되는데요. 제조 현장의 고질적인 고민과 이를 해결할 수 있는 대안으로서 이상 탐지 기술이 어떻게 활용할 수 있는지 이번 글을 통해 살펴보세요.

제조업 현장의 고질적인 고민 2가지

ETQ 2025 설문조사에 따르면, 제조업 기업의 약 88%가 품질 문제를 겪고 있으며, 75%는 최근 5년간 제품 리콜을 경험했다고 응답했습니다.

😰 품질 관리: 리스크를 관리하지 못해 수익성과 브랜드 이미지에 타격을 받으면 어떡하지?

예전보다 제품에 적용되는 기술과 구조가 훨씬 복잡해지고 있습니다. 자동차나 항공기 부품 하나만 해도 전기, 소프트웨어, 복합 소재 등 다양한 기술이 융합되어 있죠. 이렇듯 제품의 복잡성이 커지면서 높아진 품질 관리 난이도가 현장에서 풀어야 할 주요 과제가 되고 있습니다. 제조 현장에서 품질 관리는 단순히 불량품을 걸러내는 것을 넘어 기업의 생존과 직결되기 때문이죠.

따라서 양산 체제에서 수율이 안정화되지 않으면 기업의 수익성 자체가 위협받게 됩니다. 특히 배터리, 의약품 등 고부가가치 산업에서는 불량률이 1% 증가해도 수십억 원의 손실로 이어질 수 있습니다.

뿐만 아니라 완제품 불량이 발견된다면 그보다 더 심각한 상황으로 번질 수 있습니다. 2024년 국내 전기차 리콜 건수가 119건에 달했고, 작년 한 해 동안 회수·폐기 명령을 받은 의약품은 339개였습니다. 이러한 리콜 사태는 단순한 비용 손실을 넘어 브랜드 신뢰도에 악영향을 미칠 수 있습니다.

또한 품질과 관련한 규제를 위반하게 될 경우 페널티 리스크도 발생할 수 있습니다. 특히 의약품 제조기업의 경우 GMP(Good Manufacturing Practice) 기준을 충족하지 못하면 생산 중단이나 수출 제한 등의 강력한 제재를 받을 수 있습니다. 자동차 부품업체 역시 품질 인증 기준을 충족하지 못하면 납품 계약 해지로까지 이어질 수 있는 리스크를 안고 있습니다.

😰 공정 관리: 예기치 않은 설비 이상으로 생산 라인 중단과 대규모 손실이 생기면 어떡하지?

글로벌 제조 자동화 기업인 ABB에서 2023년 시행한 설문조사에 따르면 제조기업의 2/3 이상이 한 달에 한 번 이상 예기치 않은 생산 중단을 경험하고 있고, 이로 인한 손실이 시간당 한화 약 1.7억원에 이른다고 응답했습니다.

이처럼 예상치 못한 생산 중단은 제조 현장에서 자주 발생하지만, 그에 대한 대비는 부족한 경우가 많습니다. 설비가 멈추는 순간부터 재가동까지의 공백 동안 생산은 완전히 중단되는데요. 해당 기간 동안 생산하지 못한 수량은 고스란히 손실로 이어집니다.

특히 배터리나 반도체처럼 환경 변화에 민감한 공정에서는 문제가 더 큽니다. 설비 고장으로 라인이 멈추면, 라인에 있던 제품을 전량 폐기해야 하는 경우가 흔한데요. 그렇기 때문에 손실 규모는 더욱 커집니다. 이처럼 생산 차질이 납기 지연으로까지 이어지는 경우 고객사와의 계약에도 문제가 생길 수 있는데요. 단순 비용 문제를 넘어 기업의 신뢰 문제로까지 확대될 수 있습니다.

설비 이상을 미리 감지하지 못해 늘어나는 추가 비용도 간과할 수 없습니다. 설비의 미세한 진동 변화, 온도 편차, 속도 저하 등은 초기에는 큰 문제로 보이지 않지만, 시간이 지나면서 축적되어 결국 대규모 설비 고장으로 이어질 수 있습니다. 예방 정비가 아닌 사후 정비에만 의존하면 수리 비용이 수십 배 증가할 수 있습니다.

이처럼 고부가가치 제품을 생산하는 공정에서는 설비의 미세한 변화가 완제품의 품질에까지 영향을 미칩니다. 설비의 이상 징후를 미리 발견하지 못하면 공정의 수율을 낮추는 원인이 될 수 있습니다.

제조 현장의 고민, 비전 검사에 이상 탐지 기술을 활용해 해결하기

기존 검사 방식의 한계를 뛰어넘는 이상 탐지 기술이 제조업 품질 관리의 패러다임을 바꾸고 있습니다. 사전에 정의된 규칙에 따라서만 이상 상황을 탐지할 수 있었던 기존 방식을 넘어, 처음 보는 결함이나 예상치 못한 공정 이상까지 스스로 판단할 수 있어 제조 현장의 품질 관리를 한 차원 높일 수 있습니다.

⓵ 학습 데이터가 없어도, 처음 보는 결함도 남김없이 찾아내는 차세대 품질 검사

육안 검사의 한계를 극복하기 위해 많은 기업에서 비전 AI 기반 자동 검사 시스템을 도입하고 있습니다. 전통적인 딥러닝 방식으로 양불 판단이 가능하려면 학습 데이터, 특히 다양한 종류의 불량 데이터가 충분히 확보되어야 합니다. 하지만 실제 제조 현장에서는 불량품이 많지 않아 충분한 학습 데이터를 확보할 수 없어 시스템 구축의 걸림돌이 되고 있었습니다.

이상 탐지 기술은 정상 데이터만 학습하는 방식으로 이러한 문제를 해결합니다. 수천 장의 정상 제품 이미지만 학습하면 AI가 스스로 정상 패턴을 익히고, 그 패턴에서 벗어나는 모든 이상을 비전을 통해 자동으로 감지할 수 있는데요. 따라서 불량 샘플이 없는 신규 제품이나 초기 양산 단계, 생산 제품이 자주 바뀌어 데이터가 쌓이기 어려운 다품종 소량 생산 라인에서도 현장에 즉시 투입할 수 있습니다.

더불어 기존 룰베이스 시스템은 사전에 정의된 불량 유형만 검출할 수 있었지만, 이상 탐지 기술은 정상 분포를 벗어나는 모든 패턴을 이상으로 판단합니다. 특히, 공정과 함께 결함의 유형도 복잡해지기 쉬운 고부가가치 제품의 경우에도 예상치 못한 품질 문제를 사전에 방지할 수 있습니다.

고속 생산 라인에서도 미세한 변화까지 포착하는 빈틈없는 공정 모니터링

효과적인 공정 관리를 위해 많은 제조기업에서 AI 기반 실시간 모니터링 시스템을 도입하고 있습니다. 기존 공정관리 AI는 특정 시점의 스냅샷을 분석하는 데에 활용되었는데요. 하지만 PCB, 이차전지 등 고부가가치 산업에서는 온도, 습도, 제품의 이송 속도, 위치, 설비의 미세한 진동 등 다양한 변수가 복합적으로 작용합니다.

공정 모니터링에서도 이상 탐지 기술이 게임체인저가 될 수 있습니다. 단순히 스냅샷을 분석하는 것이 아니라, CCTV 영상 데이터를 시간 흐름에 따라 연속적으로 분석하면서 미세한 공정 변화를 포착합니다. 설비의 미세한 진동 변화, 제품 이송 속도 편차, 온도 변화 등을 실시간으로 추적해 설비 마모나 환경 변화를 조기에 감지해 선제적인 공정 관리가 가능합니다.

더불어 이상 탐지 기술은 연산 효율성이 뛰어납니다. 정상 데이터만 학습하기 때문에 기존의 딥러닝 모델보다 상대적으로 가볍고 빠른 추론이 가능합니다. 이를 통해 고속 생산 라인에서도 설비의 움직임, 라인 내에서 이동하는 제품의 궤적을 놓치지 않고 추적하면서 공정에 영향을 미칠 수 있는 다양한 변수를 통합해 분석할 수 있습니다. 즉, 생산 라인의 속도를 유지하면서도 안정적인 공정 관리가 가능합니다.

이상 탐지 기술을 우리 현장에 어떻게 적용할 수 있을까

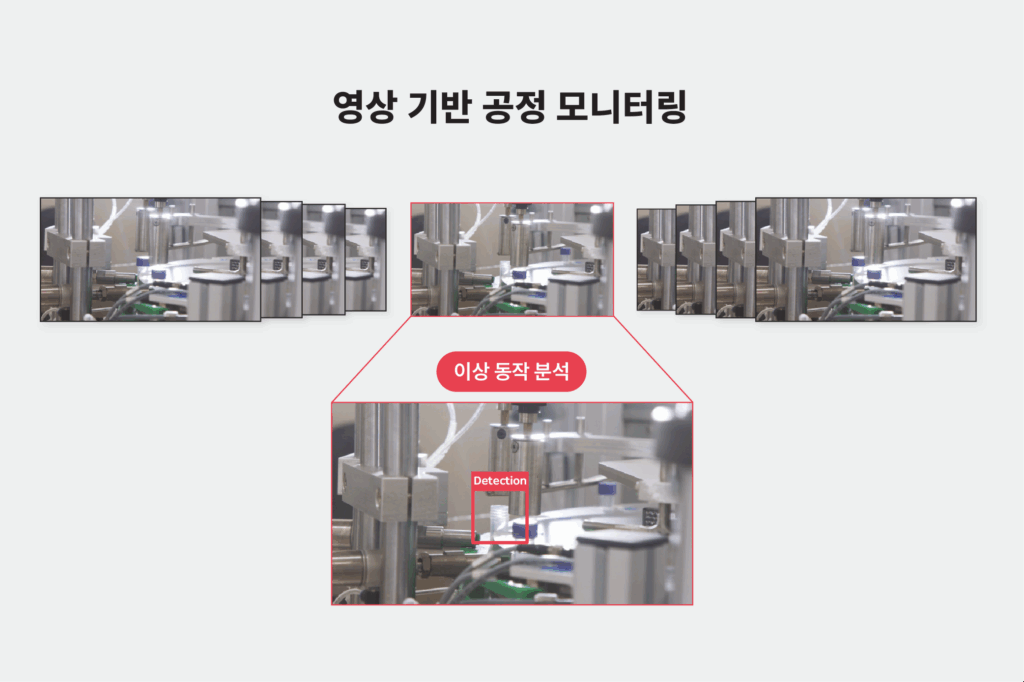

이상 탐지 기술은 크게 이미지 기반의 제품 외관 검사와 영상 기반의 공정 모니터링으로 나누어 적용할 수 있습니다.

세이지 비전의 이미지 이상 탐지(Image Anomaly Detection) 기술로 하는 품질관리

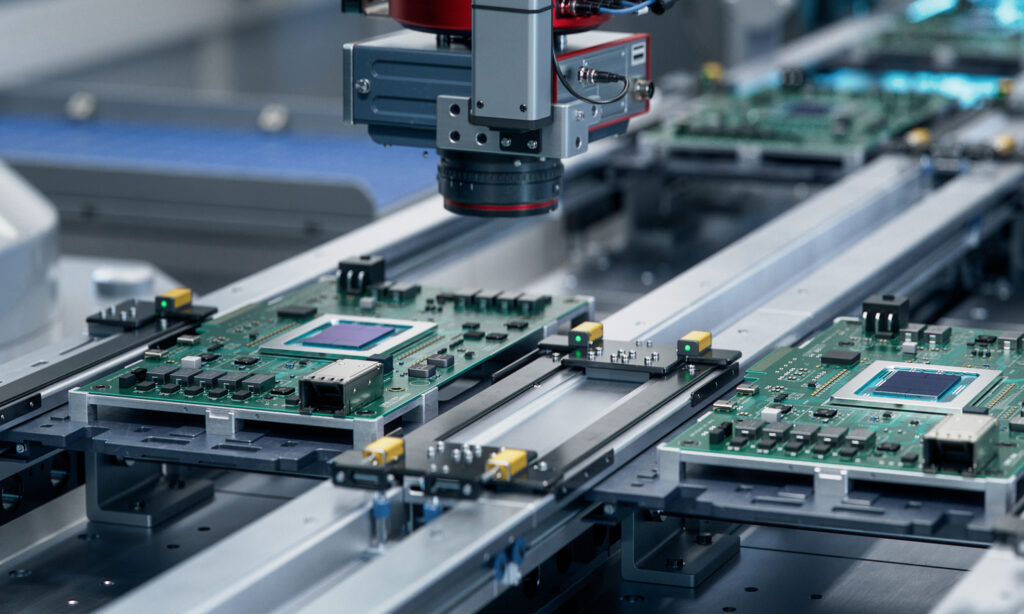

세이지 비전은 이미지 기반 이상 탐지 기술로 제품 외관 검사를 자동화하는 솔루션입니다. 특히 PCB 생산이나 배터리 극판 외관 검사에서 탁월한 성능을 보이는데요.

PCB 검사 공정에서는 고밀도 회로 패턴에서 발생하는 미세한 단선이나 단락을 검출하는 데 사용할 수 있습니다. 기존 AOI(Automated Optical Inspection) 시스템으로는 감지하기 어려운 50μm 이하의 미세 결함까지 픽셀 단위로 정밀하게 찾아냅니다. 또한 HDI, MLB, FPCB 등 다양한 기판 종류와 표면 처리에 따른 광학적 특성 변화에도 유연하게 대응할 수 있습니다.

배터리 극판 검사에서는 코팅 두께 불균일, 미세 크랙, 이물질 혼입 등을 실시간으로 감지합니다. 특히 고속으로 진행되는 코팅 공정에서 순간적으로 발생하는 결함도 놓치지 않아, 불량 배터리로 인한 안전 사고를 사전에 방지할 수 있습니다.

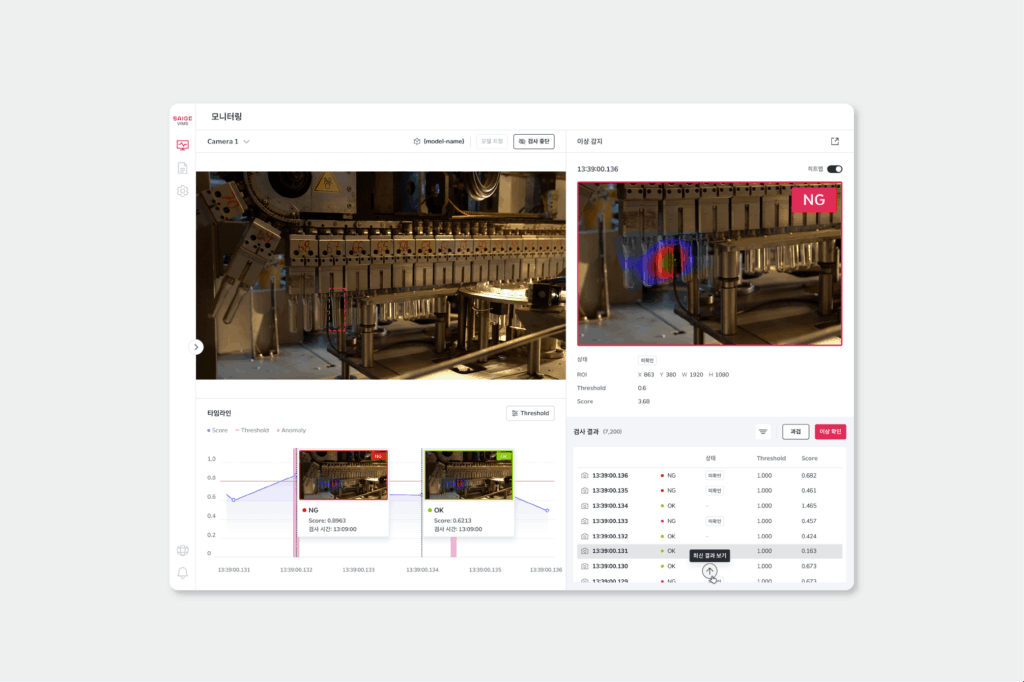

세이지 빔스의 영상 이상 탐지(Video Anomaly Detection) 기술로 하는 공정관리

세이지 빔스는 영상 기반 이상 탐지 기술로 공정 전체의 흐름을 분석합니다. 의약품 제조 공정이나 자동차 부품 생산 공정에서 실시간 모니터링을 통해 공정 이상을 조기에 감지합니다.

의약품 제조 공정에서는 바이알 충전, 밀봉, 라벨링 등 연속 공정에서 발생할 수 있는 다양한 이상을 실시간으로 감지합니다. 예를 들어 충전 노즐의 미세한 분사량 변화, 병의 쓰러짐이나 정렬 불량, 라벨 탈락 등을 즉시 포착해 알림을 보냅니다. 특히 작업자, 장비, 환경을 자동으로 기록하고 저장하는 등 GMP 기준을 충족하는 자동 기록 관리 시스템을 통해 품질 관리 체계를 더욱 체계화할 수 있습니다.

자동차 부품 생산 공정에서는 프레스, 용접, 도장 등 각 공정에서 발생하는 설비 이상을 조기에 감지합니다. 프레스 설비의 미세한 진동 변화나 용접 로봇의 동작 편차를 실시간으로 모니터링해, 설비 고장으로 인한 생산 중단을 사전에 방지할 수 있습니다.

이상 탐지 기술로 완성하는 스마트 제조 혁신, 세이지와 함께 시작해보세요!

제조업의 미래는 더 이상 사후 대응이 아닌 예방 중심의 스마트 제조에 있습니다. 세이지의 이상 탐지 기술이 제공하는 정밀하고 효율적인 솔루션으로 우리 현장의 품질 관리와 공정 관리를 한 단계 끌어올려보세요!

한 끗 다른 제조 혁신 시작하기

© SAIGE All Rights Reserved.