생산 사이클 타임은 정상인데 생산량은 왜 줄어들까?

데이터는 정상, 하지만 현장은 다르다

“이상하네요. 설비 가동률은 95%인데 목표 생산량을 못 채웠어요.”

월말 생산실적 회의에서 자주 듣는 말입니다. MES 화면을 보면 평균 사이클 타임은 12.3초로 정상 범위입니다. PLC 로그에도 특별한 알람이나 정지 이력이 없습니다. 그런데 실제 생산량은 계획 대비 8% 부족합니다.

설비팀은 “기계는 문제없다”고 하고, 생산팀은 “뭔가 느린 것 같다”고 말합니다. 데이터상으로는 정상, 하지만 현장 체감은 다릅니다.

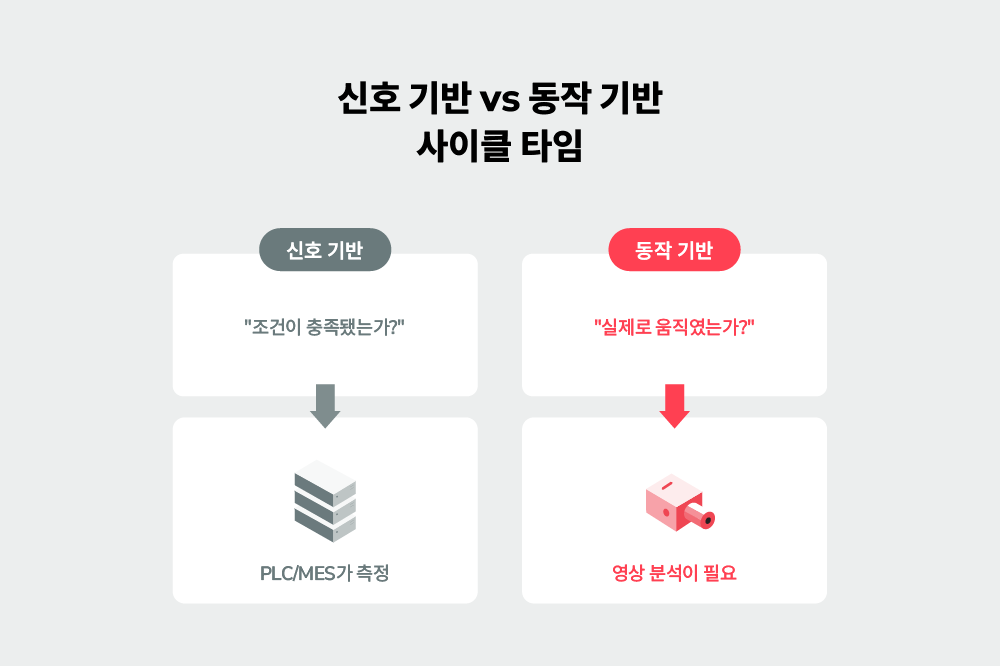

PLC가 보는 것과 보지 못하는 것

많은 제조 현장이 PLC 기반 사이클 타임 모니터링에 익숙합니다. 신호가 들어오고, 조건이 충족되고, 다음 단계로 넘어가는 흐름을 숫자로 기록합니다. 하지만 이 숫자가 놓치고 있는 게 있습니다.

신호가 왔다는 것은 조건이 충족됐다는 뜻이지, 실제로 움직였다는 뜻이 아닙니다.

PLC는 “움직였는지”가 아니라 “조건이 맞는지”를 봅니다. 센서가 ON이 되면 다음 단계로 넘어갑니다.

그 사이에 로봇 팔이 0.2초 늦게 움직이든, 이송 라인이 살짝 미끄러지든 PLC 입장에서는 “정상”입니다.

PLC 신호는 왔지만 설비는 안 움직이는 순간들

고장도 알람도 아닌 짧은 멈춤들

한 자동차 부품 제조 현장의 배터리 적층 공정을 예로 들어보겠습니다. PLC 로직상으로는 “그리퍼 닫힘 신호 → 상승 시작 신호 → 이송 시작”입니다. 신호는 0.5초 만에 완료됩니다.

하지만 현장을 보면 다릅니다.

그리퍼가 셀을 잡았지만, 위치가 살짝 어긋나 있습니다. 로봇 팔이 상승하려는데 인터록이 걸려 0.3초 대기합니다. 셀 공급 지그의 센서는 ON이지만 실제 자재는 아직 도착하지 않았습니다.

이 모든 순간들은 고장도 아니고, 알람도 뜨지 않습니다.

| 상황 | PLC 판단 | 실제 동작 | 시간 차이 |

|---|---|---|---|

| 그리퍼 닫힘 신호 ON | 정상 완료 | 위치 어긋남으로 재시도 | +0.3초 |

| 이송 준비 완료 신호 | 정상 완료 | 인터록 대기 후 이동 | +0.2초 |

| 자재 공급 센서 ON | 정상 완료 | 실제 자재 도착 전 신호 | +0.1초 |

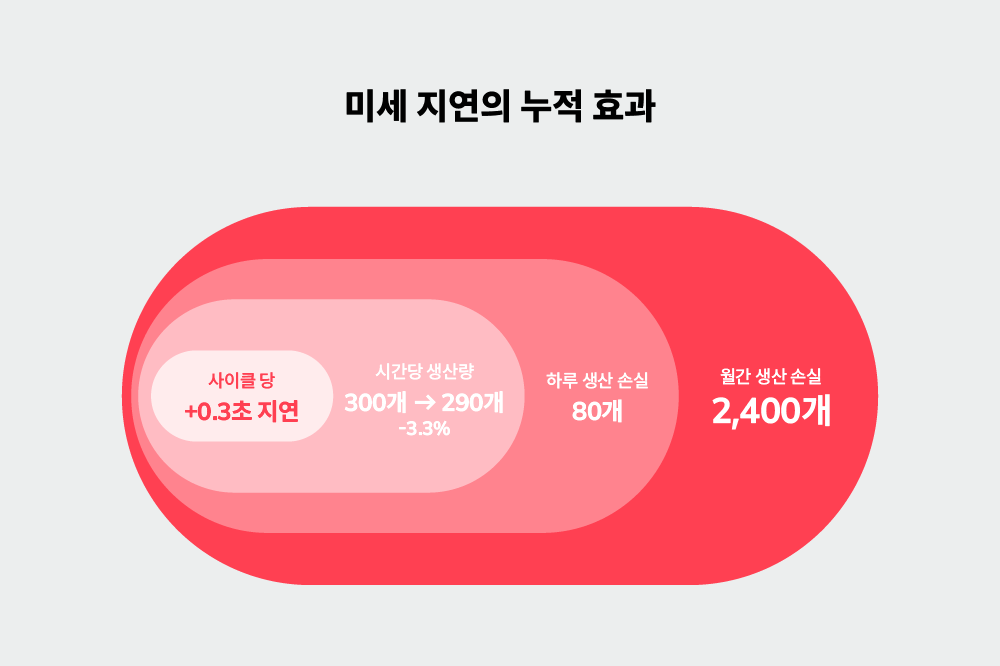

0.3초 지연이 월간 2,400개 생산 손실로 이어지는 이유

미세 지연의 누적 효과

0.1초는 작습니다. 하지만 하루 생산량으로 환산하면 다릅니다. 한 공정의 표준 사이클 타임이 12초라고 가정해봅시다. 여기에 0.3초씩 지연이 누적된다면, 시간당 생산 가능 수량은 300개에서 290개로 줄어듭니다.

평균값이 감추는 진실

문제는 이 지연이 PLC/MES 로그에 남지 않는다는 점입니다. 평균 사이클 타임은 12.3초로 표시됩니다. 정상 범위입니다. 하지만 실제로는 12.0초짜리 사이클과 12.8초짜리 사이클이 섞여 있습니다.

OEE Performance Loss의 주요 원인이 여기 숨어 있지만, 평균값 중심의 사이클 타임 관리로는 보이지 않습니다. 어떤 제품에서, 어느 구간에서 지연이 발생했는지 추적할 방법이 없습니다.

사이클 타임을 ‘신호’가 아닌 ‘동작’으로 봐야 하는 이유

생산성은 물리적 움직임에서 결정된다

실제 생산성은 설비와 로봇의 물리적 움직임에서 결정됩니다. 신호는 조건 충족 여부만 알려줄 뿐, 움직임의 품질은 보장하지 않습니다. 그리퍼가 셀을 정확히 집었는지, 로봇 팔의 궤적이 일정한지, 라인 속도가 균일한지는 신호만으로는 알 수 없습니다.

사이클 내부 동작의 가시성이 필요한 이유

한 사이클을 구성하는 5~10개의 세부 동작들이 각각 얼마나 걸리는지, 어느 구간에서 지연이 발생하는지를 볼 수 있어야 합니다. 로봇 픽에 0.5초, 상승에 0.3초, 이송에 1.2초가 정상인데, 오늘은 이송에 1.5초가 걸렸다면 그 원인을 찾아야 합니다.

공정·설비·생산팀이 같은 데이터를 보고 대화할 수 있어야 합니다. “왜 느려진 것 같아요”가 아니라, “3번 공정 로봇 이송 구간에서 0.3초 지연이 하루 50회 발생했습니다”라고 말할 수 있어야 생산성 개선이 시작됩니다.

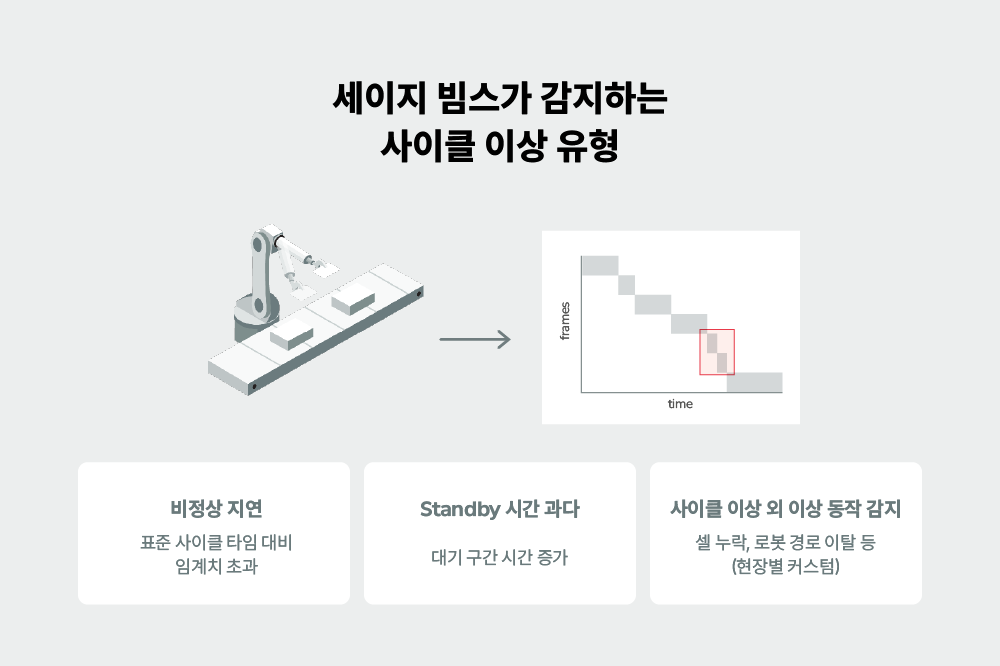

세이지 빔스 – 실제 움직임을 측정하는 VISION AI 영상 기반 접근

PLC 신호를 보완하는 VISION AI 영상 분석

세이지 빔스(SAIGE VIMS)는 기존 CCTV 카메라로 촬영한 영상을 VISION AI가 분석해 공정의 실제 움직임을 측정합니다. PLC 신호가 아니라 로봇·설비의 물리적 동작을 기준으로 사이클 타임을 계산합니다. 딥러닝 모델이 공정 내 각 동작을 클래스별로 분류하고, 구간별 소요 시간과 상태를 자동 추출합니다.

한 자동차 부품 제조 현장은 세이지 빔스로 적층 공정의 숨겨진 문제를 찾아냈습니다. PLC 로그상 평균 사이클 타임은 정상이었지만, 영상 분석 결과 하루 수 십건의 미세 지연이 발생하고 있었습니다. 로봇 픽 위치 어긋남, 인터록 대기, 자재 공급 타이밍 어긋남 등이 주요 원인이었습니다.

사이클 타임을 이해하면 생기는 변화

추상적 논쟁에서 구체적 개선으로

사이클 내부가 보이기 시작하면 생산성 개선 방식이 달라집니다. “설비를 교체해야 할까?” “인력을 더 투입해야 할까?” 같은 큰 결정 대신, 구체적인 원인을 제거하는 방향으로 움직일 수 있습니다. 로봇 픽 위치를 2mm 조정하고, 인터록 조건을 완화하고, 자재 공급 타이밍을 0.5초 앞당기는 식입니다.

세이지 빔스를 도입하면 품질팀과 설비팀의 회의 방식이 이렇게 바뀔 수 있습니다. 예를 들어, 기존에는 “3번 라인이 느린 것 같아요” “아니에요, 데이터는 정상이에요” 같은 추상적 논쟁이 반복됩니다. 하지만 영상과 사이클 데이터를 함께 보면 “3번 라인 로봇 이송 구간에서 0.3초 지연, 원인은 그리퍼 위치 어긋남”이라고 구체적으로 합의할 수 있게 됩니다.

공정·설비·생산팀이 같은 언어로 대화하기

✅ 사이클 분석 도입 시 기대 효과

- 생산팀: “왜 느린지” 구체적으로 설명 가능

- 설비팀: 개선 포인트를 데이터로 확인

- 품질팀: 불량 발생 구간과 사이클 이상 구간 연계 분석

평균값이 아니라 분포를 보고, 신호가 아니라 동작을 기준으로 판단할 수 있게 됩니다. 이것이 진짜 데이터 기반 의사결정입니다.

사이클 타임은 숫자가 아니라 과정이다

보이지 않던 사이클 내부를 보는 것의 의미

“사이클 타임 12초”는 결과입니다. 하지만 그 안에는 로봇 픽 0.5초, 상승 0.3초, 이송 1.2초, 배치 0.4초 같은 수많은 과정이 담겨 있습니다. 각 과정이 정상적으로 흘러야 12초가 유지됩니다. 하나라도 흔들리면 전체 사이클이 무너집니다.

보이지 않던 사이클 내부를 보는 것은 생산성 개선의 출발점입니다. 문제가 어디서 시작되는지 알아야 해결할 수 있습니다. PLC 신호로는 “정상”이지만, 실제 동작으로는 “비정상”인 순간들을 찾아내는 것이 세이지 빔스 사이클 분석의 역할입니다.

“PLC 신호는 왔는데 안 움직였다” – 이 문장이 공감된다면, 지금 여러분의 공정에도 보이지 않는 시간 손실이 누적되고 있을 가능성이 큽니다. 사이클 타임을 숫자가 아니라 과정으로 보기 시작하면, 생산성 향상의 새로운 기회가 열립니다.

© SAIGE All Rights Reserved.