제조 자동화 솔루션 도입했는데, 생산성은 왜 정체될까?

제조 자동화 80% 달성했는데 OEE는 그대로

지난 3년간 30억 원을 투자해 생산 라인을 자동화했습니다. 로봇 팔 12대, 자동 컨베이어 라인, 실시간 MES까지 갖췄습니다. 인력 의존도는 50% 줄었고, 제조 자동화율은 80%를 넘었습니다. 그런데 매달 받아보는 생산 실적 보고서의 숫자는 똑같습니다. 월 목표 30,000개 대비 실제 생산량 28,500개. 목표 달성률 95%. 자동화 투자 전이나 후나 달라진 게 없습니다.

“제조 자동화 했는데 왜 생산량이 안 늘죠?” 이 질문에 답할 수 있는 사람이 없습니다. PLC 로그는 정상, 예지 보전 시스템도 “설비 이상 없음”을 표시합니다. 설비는 멈추지 않고 24시간 돌아갑니다.

문제는 ‘돌아가고 있다’와 ‘잘 돌아가고 있다’가 다르다는 것입니다. 제조 자동화 솔루션은 전자만 보장할 뿐입니다.

제조 자동화는 완성, 하지만 잘 돌아가진 않는다

현장을 직접 보면 더 이상합니다. 설비는 분명 멈추지 않습니다. 알람도 울리지 않습니다. 그런데 공정 속도를 측정해보면 들쭉날쭉합니다. 어떤 사이클은 11초, 어떤 사이클은 13초입니다. 표준 사이클 타임이 12초인데 말이죠.

제조 자동화 시스템의 PLC는 “작업 완료” 신호만 보낼 뿐, 왜 어떤 사이클은 느린지 설명해주지 않습니다. MES는 최종 생산 개수만 기록할 뿐, 공정 중간에 무슨 일이 있었는지 보여주지 못합니다.

더 큰 문제는 아무도 이 편차를 문제로 인식하지 못한다는 점입니다. PLC, MES, 예지 보전까지 제조 자동화 솔루션을 모두 갖췄지만, 정작 “제품 1개가 만들어지는 과정에서 무슨 일이 일어나는지”를 보는 시스템은 없습니다. 로봇이 부품을 집다가 0.3초 재시도했는지, 라인에서 0.5초 정체가 있었는지, 공정 간 연결 부위에서 숨은 대기가 발생했는지. 사이클 안에서 벌어지는 이 모든 일들이 제조 자동화의 사각지대입니다.

💡제조 자동화 투자의 역설

McKinsey 제조업 생산성 보고서에 따르면, 자동화 투자 후에도 기대 생산성을 달성하는 기업은 전체의 30%에 불과합니다. 나머지 70%는 “돌아가지만 잘 돌아가지 않는” 상태에 머물러 있습니다.

📎 출처: McKinsey – The Future of Manufacturing

제조 자동화 솔루션이 집중하는 것 vs 놓치는 것

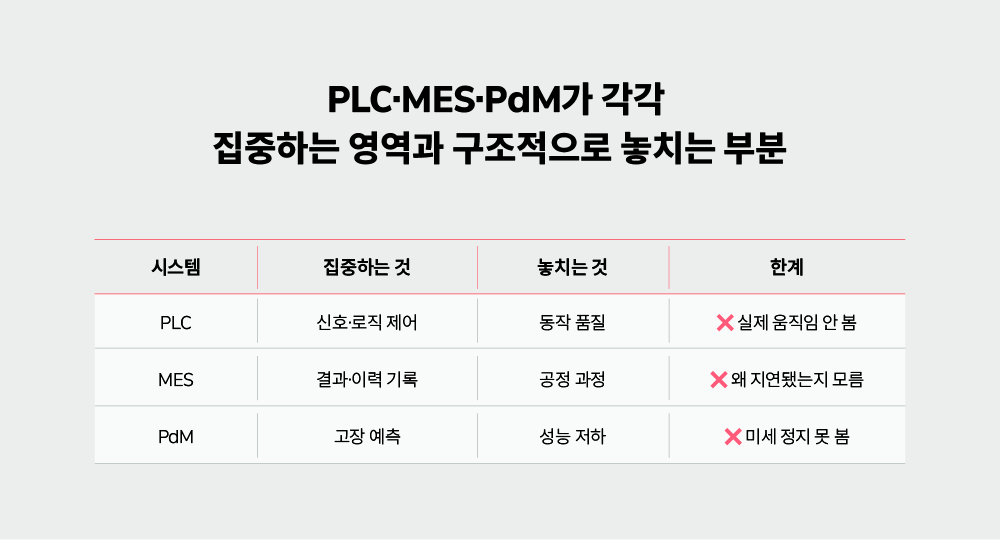

PLC·MES·PdM, 제조 자동화의 기본은 완성

대부분의 제조 현장은 이미 3가지 핵심 자동화 솔루션을 갖추고 있습니다. PLC(프로그래머블 로직 컨트롤러)는 설비에 신호를 보내고 받습니다. “센서 감지 → 로봇 작동 → 작업 완료” 같은 로직을 수천 번 반복 실행하죠. MES(제조실행시스템)는 몇 시에 몇 개 생산했는지 기록합니다. 예지 보전(PdM)은 진동과 온도를 측정해 설비 고장을 예측합니다. 이 세 시스템 덕분에 제조 자동화 공정은 사람 개입 없이 돌아갑니다.

하지만 이 시스템들에는 공통된 한계가 있습니다. PLC는 신호와 로직만 관리할 뿐, 실제 로봇이 얼마나 부드럽게 움직였는지는 보지 못합니다. MES는 최종 결과만 기록할 뿐, 공정 중간에 0.5초 지연이 있었는지 모릅니다. 예지 보전은 설비 고장만 예측할 뿐, 성능이 서서히 저하되는 현상은 감지하지 못합니다.

제조 자동화 솔루션은 “돌아가게 하는” 데는 완벽하지만, “잘 돌아가는지”는 확인하지 못합니다.

| 시스템 | 집중하는 것 | 놓치는 것 | 한계 |

|---|---|---|---|

| PLC | 신호·로직 제어 | 동작 품질 | ❌ 실제 움직임 안 봄 |

| MES | 결과·이력 기록 | 공정 과정 | ❌ 왜 지연됐는지 모름 |

| PdM | 고장 예측 | 성능 저하 | ❌ 미세 정지 못 봄 |

제조 자동화 공정의 ‘실제 움직임’은 아무도 안 본다

신호 전달 ✅, 결과 기록 ✅, 고장 예방 ✅. 제조 자동화 솔루션이 제공하는 기능입니다. 그런데 정작 “설비가 어떻게 움직이는지”는 아무도 보지 않습니다. PLC는 “픽 완료” 신호만 받을 뿐, 로봇 그리퍼가 부품을 한 번에 잡았는지 세 번 재시도했는지 모릅니다. MES는 “작업 종료” 시각만 찍을 뿐, 그 사이에 컨베이어가 0.5초 멈췄는지 알 수 없습니다. 제조 자동화 시스템은 결과만 기록하고, 과정은 블랙박스로 남습니다.

문제는 자동화될수록 이런 미세한 편차가 더 치명적이라는 점입니다.

사람이 작업할 때는 “오늘 좀 느리네” 하고 속도를 조절할 수 있습니다. 하지만 제조 자동화 공정에서는 0.3초 지연이 하루 6,000번 반복되면 월 140개 손실로 이어집니다. 로봇은 같은 실수를 매번 반복하니까요. 자동화가 고도화될수록, 사이클 레벨의 미세한 동작 품질이 생산성을 좌우합니다. 하지만 기존 제조 자동화 솔루션은 이 영역을 전혀 보지 못합니다.

제조 자동화 공정에서 생산성을 무너뜨리는 진짜 원인

제조 자동화 시스템은 ‘완료’만 보고, 과정은 못 본다

배터리 셀 조립 라인을 예로 들어보겠습니다. 로봇이 부품을 집어 올려 다음 공정으로 이송하는 작업입니다. PLC 로그에는 “픽 작업 완료 0.1초”라고 기록됩니다. 신호가 전달되고 받아지는 시간만 측정한 것입니다. 하지만 실제 현장을 보면 다릅니다. 로봇 그리퍼가 부품 위치를 0.2초 동안 탐색하고, 첫 시도에 실패해 0.3초 재시도합니다. 실제 동작 시간은 0.6초인데, 제조 자동화 시스템은 0.1초만 기록합니다. 신호와 행동 사이에 0.5초 괴리가 발생하는 것이죠.

이송 구간도 마찬가지입니다. MES에는 “이송 완료”라고만 표시됩니다. 그런데 실제로는 앞 제품이 살짝 걸려서 0.5초 정체가 있었습니다. 공정 간 연결 부위에서도 로봇이 다음 작업을 기다리며 0.2초 대기합니다. 제조 자동화 솔루션은 “완료”만 보고 “어떻게 완료됐는지”는 보지 못합니다. 이 미세한 지연들이 사이클마다 반복되면서 생산성을 갉아먹습니다.

사이클 내 미세 지연, 제조 자동화의 사각지대

이 모든 문제는 사이클 안에서 발생합니다. 제품 1개가 만들어지는 12초 동안 로봇 픽 재시도 0.3초, 라인 정체 0.5초, 공정 간 대기 0.2초가 숨어 있습니다. 하나하나는 작아 보이지만, 하루 6,000번 반복되면 얘기가 달라집니다. 로봇 재시도 0.3초 × 150회 = 45초. 컨베이어 정체 0.5초 × 80회 = 40초. 공정 간 대기 0.2초 × 100회 = 20초. 하루 총 105초 손실입니다. 표준 사이클 타임 12초로 나누면 약 9개. 월로 환산하면 180개가 증발합니다.

문제는 제조 자동화 솔루션 어디에도 이 손실이 기록되지 않는다는 점입니다. PLC는 신호만 기록하니 0.3초 재시도를 모릅니다. MES는 결과만 기록하니 0.5초 정체를 모릅니다. 예지 보전은 고장만 감지하니 성능 저하를 모릅니다. 경영진은 “자동화했는데 왜 생산량이 안 나오냐”고 묻지만, 어떤 시스템도 답을 줄 수 없습니다. 사이클 레벨의 미세 지연, 이것이 제조 자동화의 가장 큰 사각지대입니다.

제조 자동화의 다음 단계 – 사이클 분석으로 완성하기

신호 단위가 아니라 동작 단위로 제조 공정 이해하기

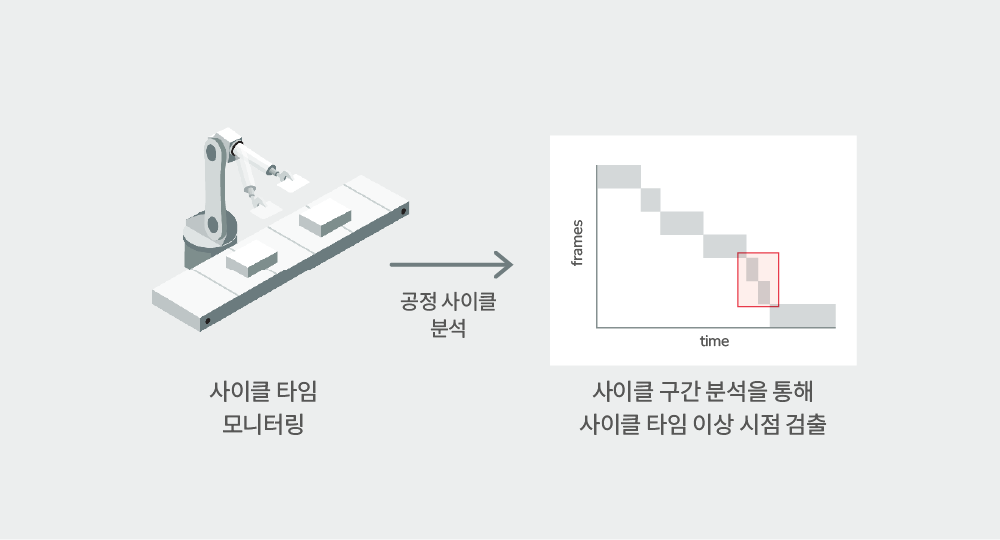

제조 자동화의 사각지대를 해결하려면 사이클 단위로 공정을 이해해야 합니다.

사이클은 제품 1개가 만들어지는 모든 동작의 집합입니다. “평균 사이클 타임 12초”라는 숫자만 보면 안 됩니다. 픽 1.2초 → 상승 0.8초 → 이송 2.5초 → 배치 1.0초처럼 구성 동작의 흐름을 봐야 합니다. 그래야 어느 구간에서 0.3초가 지연되는지 알 수 있습니다.

세이지 빔스(SAIGE VIMS)는 CCTV 영상을 AI가 프레임 단위로 분석해 사이클을 데이터화합니다.

기존 PLC나 MES 위에 얹어지는 레이어 방식이라 추가 설비 투자 없이 도입 가능합니다. 로봇의 픽 재시도, 컨베이어 정체, 공정 간 비정상 대기를 실시간으로 감지하고 자동 알림을 보냅니다.

제조 자동화의 완성은 ‘더 많은 로봇’이 아니다

30억 원을 투자해 로봇 12대를 설치했는데 생산량이 5% 부족하다면, 해결책은 로봇을 2대 더 사는 것이 아닙니다.

이미 있는 12대가 ‘잘 돌아가게’ 만드는 것입니다. 제조 자동화의 끝은 도입이 아니라 최적화입니다. 최적화의 시작은 사이클을 이해하는 것입니다.

PLC, MES, 예지 보전은 “돌아가게 하는 자동화”를 완성했습니다. 이제 필요한 건 “잘 돌아가게 하는 자동화”입니다.

세이지 빔스 사이클 분석은 제조 자동화 솔루션이 보지 못하는 영역을 채웁니다. 신호가 아니라 실제 동작을 보고, 결과가 아니라 과정을 기록하고, 고장이 아니라 성능 저하를 감지합니다. 제조 자동화 솔루션 + 사이클 분석 = 성과를 만드는 시스템입니다.

자동화율 80%를 달성했지만 생산성이 정체되어 있다면, 더 많은 설비를 추가하기 전에 지금 돌아가는 공정부터 제대로 이해해보세요. 월 180개가 증발하는 사이클 레벨의 사각지대, 세이지 빔스가 찾아드립니다.

© SAIGE All Rights Reserved.