“택트 타임 여유 있는데 왜 생산량이 모자라죠?”

택트 타임 1초 여유, 생산계획의 착각

“이번 달 고객 주문이 48,000개입니다. 택트 타임 12초면 충분히 맞출 수 있겠죠?”

생산계획 담당자의 질문에 설비팀장이 고개를 끄덕입니다.

월 48,000개를 20일로 나누면 하루 2,400개입니다. 8시간 가동 기준으로 계산하면 택트 타임 12초로 충분히 만들 수 있는 수량입니다. 게다가 MES 데이터를 보니 평균 작업시간은 11초입니다. 택트 타임보다 1초 빠릅니다.

여유가 있으니 안전합니다. 설비팀장은 “문제없습니다“라고 답합니다.

그런데 한 달 뒤, 생산실적 보고서는 다른 이야기를 합니다.

월 계획 48,000개 대비 실제 45,600개 생산. 2,400개가 모자랍니다. 5% 부족입니다.

설비 고장도 없었고, 가동률도 95%였습니다. 품질 불량률도 정상 범위입니다. MES 화면의 평균 작업시간도 여전히 11.2초로 정상입니다.

“평균 11초인데, 왜 택트 타임 12초를 못 지켜서 2,400개나 모자랄까요?”

평균 11초가 숨기는 함정

문제는 “11초”가 평균값이라는 점입니다. 실제 현장에서는 이런 일이 벌어집니다:

제품 1: 9초 (빠름)

제품 2: 11초 (정상)

제품 3: 13초 (지연) ← 택트 타임 12초 초과

제품 4: 10초 (정상)

제품 5: 15초 (지연) ← 택트 타임 12초 초과

평균: 11.6초 → MES 화면 “정상”

9초짜리 제품이 아무리 빨라도 생산량은 늘지 않습니다. 택트 타임 12초 안에 완성했으니 다음 제품을 기다려야 합니다. 하지만 13초, 15초짜리 제품은 라인 전체를 지연시킵니다.

빠른 제품이 평균을 낮춰서 느린 제품을 가려버립니다. 이것이 “1초 여유”의 착각입니다.

“1초 여유”가 “월 2,400개 손실”이 되는 과정

월 계획 48,000개를 달성하지 못한 이유를 역산해보면 이렇습니다.

현장 담당자는 “뭔가 오늘 라인이 느린 것 같다”고 말하지만, MES 화면상 평균 작업시간은 여전히 11.2초입니다. 정상 범위라고 나옵니다. 데이터는 이상 없다고 말하는데, 생산량은 부족합니다. 이것이 바로 “택트 타임 여유 1초”의 착각이 만드는 현실입니다.

택트 타임을 무너뜨리는 3가지 숨은 지연

택트 타임 이탈 원인 1 – 공정 간 대기시간 누적

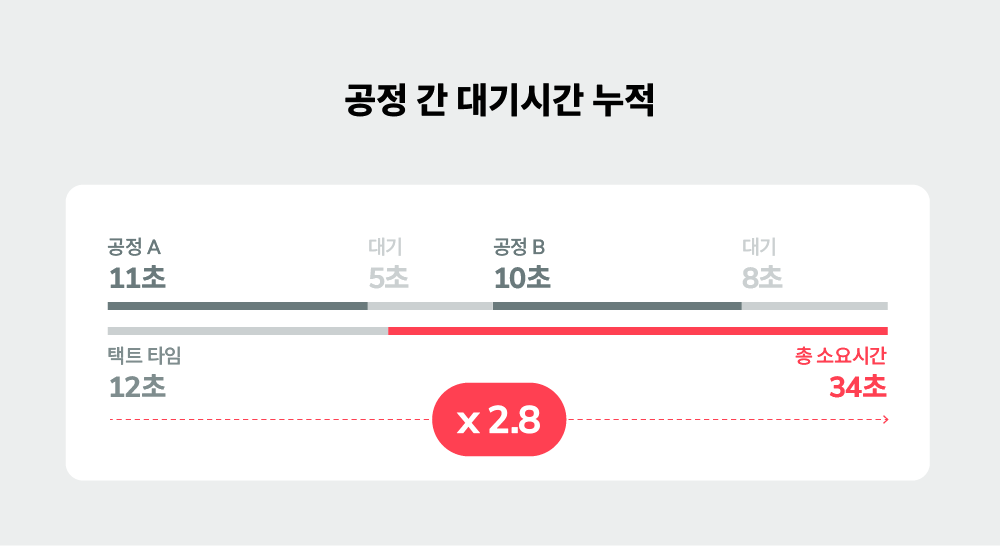

각 공정은 11초에 완료하는데 전체 리드타임은 깁니다. 조립 공정이 끝나도 다음 검사 공정이 바쁘면 제품은 대기합니다. 이 대기시간은 택트 타임 계산에 없습니다. 공정 간 버퍼가 쌓이고 WIP(재공품)이 늘어나면서 전체 흐름이 막힙니다.

실제로 공정 A(11초) → 대기(5초) → 공정 B(10초) → 대기(8초)면 제품당 34초가 걸립니다. 택트 타임 12초의 2.8배입니다.

택트 타임 이탈 원인 2 – 미세 정지와 재동작

로봇이 부품을 집다가 위치가 어긋나 재시도합니다. 0.5초 지연입니다. 자재 공급 타이밍이 0.3초 늦습니다. 센서 오작동으로 0.8초 대기합니다. 이런 미세한 멈춤들은 알람으로 기록되지 않습니다. PLC 입장에서는 “정상”이니까요.

하지만 이것이 하루 100번 발생하면 어떻게 될까요? 평균 0.5초씩만 지연돼도 50초입니다. 약 4개 제품이 사라집니다. 한 달이면 80개입니다. 설비는 돌아가고 있고, 고장도 없지만 생산량은 조금씩 줄어듭니다. 이것이 바로 택트 타임 관리의 사각지대입니다.

택트 타임 이탈 원인 3 – 작업 표준 미준수 편차

같은 라인, 같은 제품인데 A조는 시간당 300개, B조는 270개를 생산합니다. 왜 차이가 날까요? 작업 순서, 도구 배치, 자재 투입 타이밍 등 미세한 차이가 누적되어 편차를 만듭니다.

특히 신규 작업자가 투입되거나 야간 조는 표준 작업시간보다 15~20% 더 걸리는 경우가 많습니다. 숙련 작업자는 10초에 완료하는 작업을 신규 작업자는 12.5초가 걸립니다. 택트 타임 12초를 0.5초 초과합니다. 이런 편차가 하루 종일 누적되면 생산량 차이로 나타납니다.

택트 타임 vs 실제 작업시간 – 현장이 보여주는 진실

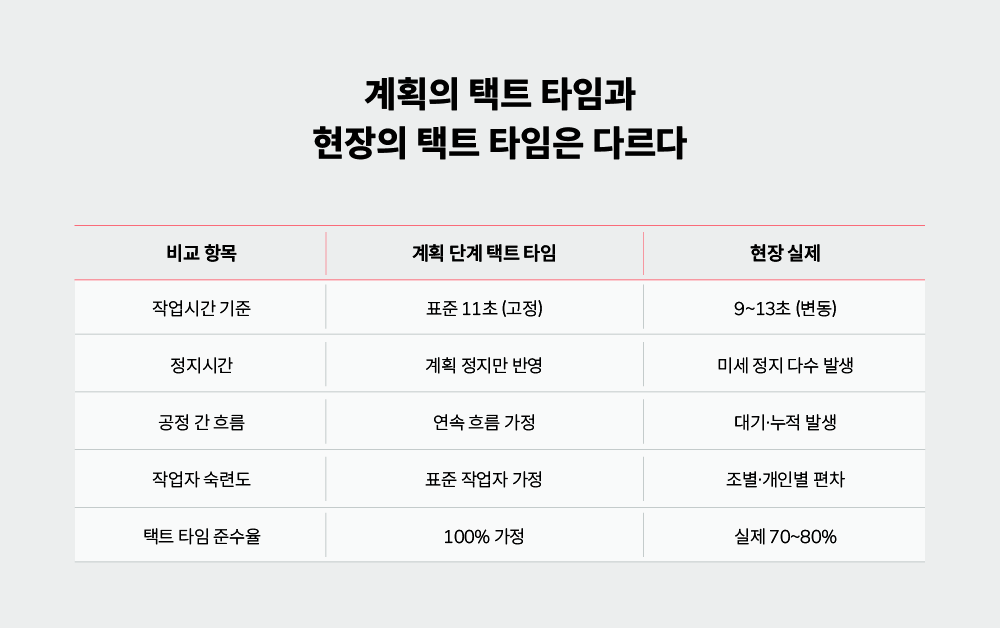

계획의 택트 타임과 현장의 택트 타임은 다르다

생산계획팀이 계산한 택트 타임은 이론값입니다. 설비 표준 작업시간, 가용 시간, 계획 생산량으로 책상에서 계산한 숫자입니다. 하지만 현장에는 예측 못한 변수들이 존재합니다. MES는 “얼마나 만들었나”는 잘 보여주지만, “왜 택트 타임을 못 맞췄나”는 보여주지 못합니다.

기존 시스템이 놓치는 택트 타임 관리의 사각지대

MES/PLC가 보는 것과 못 보는 것

MES는 시간당 생산량, 일일 실적, 가동률은 정확히 보여줍니다. 하지만 택트 타임 관리에 필요한 정보는 부족합니다.

❌ MES/PLC가 못 보는 것들

- 어떤 제품이 택트 타임 12초를 초과했는지

- 언제, 어느 공정에서 지연이 발생했는지

- 왜 지연이 발생했는지 (원인 분류)

- 공정 간 대기시간이 얼마나 되는지

평균 작업시간 11.2초는 “정상”이라고 말하지만, 실제로는 9초부터 14초까지 편차가 큽니다. 평균값이 편차를 감추고, 편차가 택트 타임을 무너뜨립니다. 택트 타임 이탈 구간과 원인을 파악할 수 없으니 개선도 할 수 없습니다. “더 빨리 하라”는 독려만 반복됩니다.

세이지 빔스 – 업계 최초 실시간 택트 타임 모니터링

영상 기반으로 공정의 실제 흐름을 측정

세이지 빔스(SAIGE VIMS)는 기존 CCTV 카메라로 촬영한 영상을 AI가 분석해 공정별 실제 작업 시간을 측정합니다. PLC 신호가 아니라 로봇·설비·작업자의 물리적 움직임을 기준으로 택트 타임 준수 여부를 판단합니다.

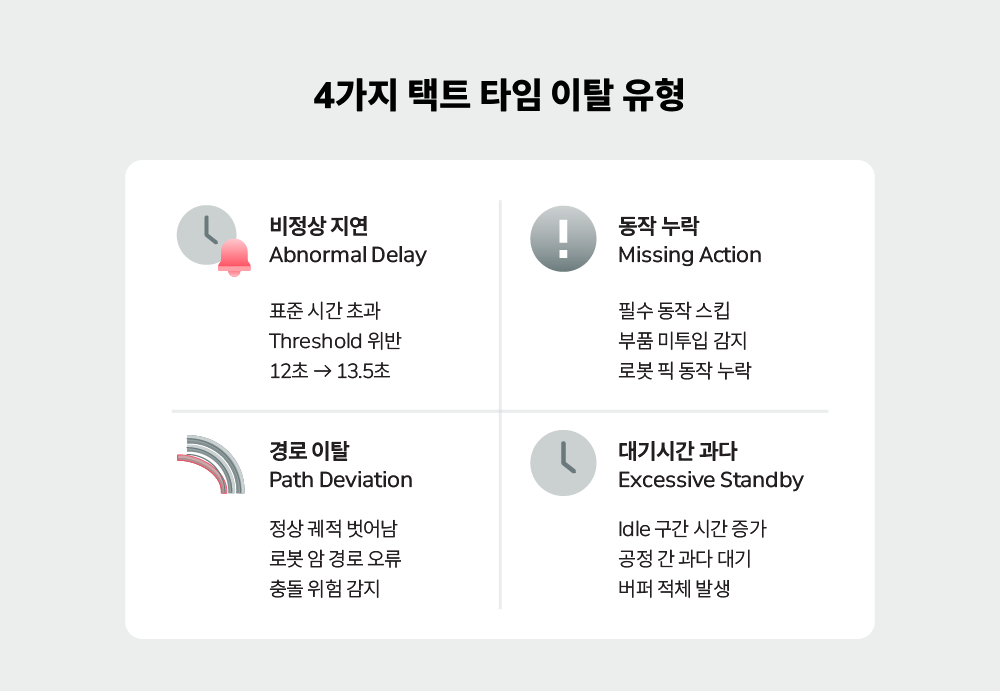

딥러닝 모델이 공정 내 각 동작을 클래스별로 분류하고, 택트 타임 12초를 기준으로 초과한 건을 자동 감지합니다. 초과 원인도 유형별로 분류합니다. 비정상 지연, 동작 누락, 경로 이탈, 대기시간 과다 등 4가지 유형으로 나눠 관리할 수 있습니다.

택트 타임 관리, 이제 계획과 현장을 일치시킬 때

택트 타임 여유 1초의 착각에서 벗어나기

택트 타임 12초, 평균 작업시간 11초. 이 숫자만 보면 안심하기 쉽습니다. 하지만 평균 뒤에 숨은 편차가 생산량을 갉아먹고 있습니다. 보이지 않는 대기시간, 기록되지 않는 미세 정지, 관리되지 않는 작업 편차. 이것들이 월 2,400개 손실을 만듭니다.

세이지 빔스는 업계 최초로 택트 타임 기준의 실시간 공정 모니터링을 가능하게 합니다. 계획 단계의 이론적 택트 타임이 아니라, 현장의 실제 택트 타임을 측정합니다. 어디서, 언제, 왜 택트 타임이 무너지는지 보여줍니다.

“택트 타임 여유 있는데 왜 생산량이 모자라죠?” – 이 질문이 공감된다면, 지금 여러분의 현장에도 보이지 않는 시간 손실이 누적되고 있을 가능성이 큽니다. 택트 타임을 계획이 아니라 현장 기준으로 관리하기 시작하면, 생산량 회복의 기회가 열립니다.

© SAIGE All Rights Reserved.