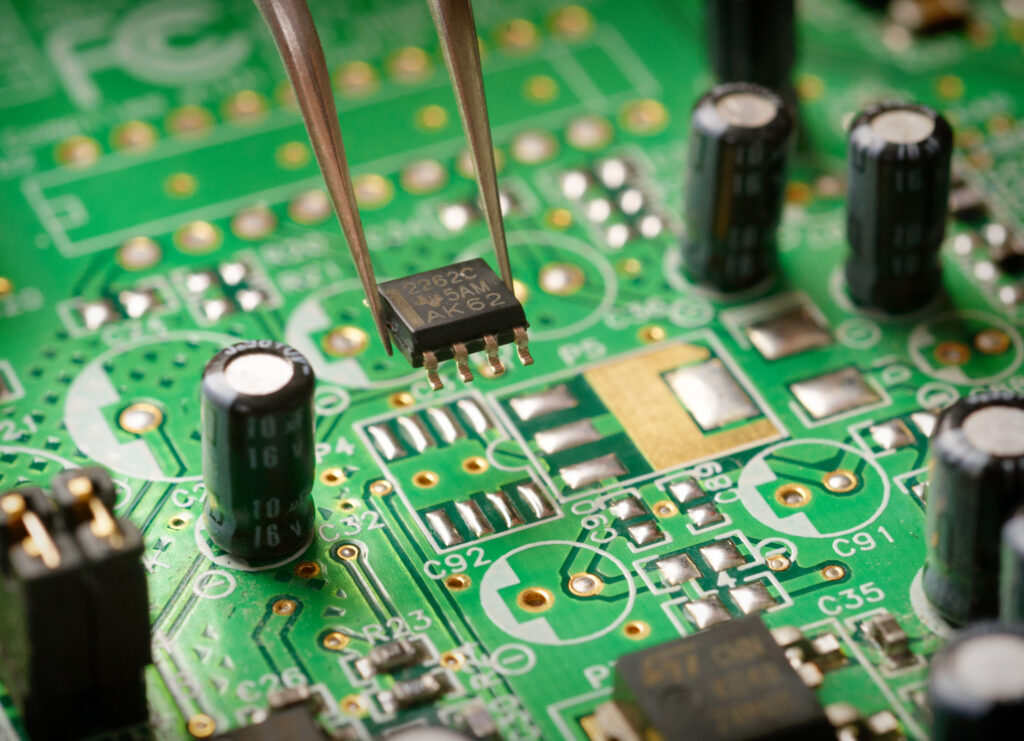

PCB(Printed Circuit Board·인쇄회로기판) 제조는 수율이 곧 생산성과 연결되는 공정입니다. 특히 SMT(Surface Mount Technology·표면 실장기술) 기반 조립은 0.1mm 단위의 미세 오차로도 납땜 불량이나 부품 오장착이 발생할 수 있어 사소한 결함 하나가 전 공정에 영향을 줄 수 있죠.

대부분의 공정에서 PCB 품질관리 및 불량 검출을 위해 AOI(Automated Optical Inspection·자동 광학 검사)를 사용하지만 AOI만으로는 감지하지 못하는 시각 불량과 문자 기반 오류가 여전히 존재합니다. SMT는 공정 전환이 잦고 부품이 다양하므로 정해진 패턴과 규칙만으로는 모든 불량을 검출하기 어렵기 때문이죠.

복잡하고 다양한 SMT 환경에서 AOI의 한계는 점점 더 분명해지고 있습니다. 이 글에서는 AOI의 한계를 보완할 수 있는 머신비전 기반 AI 검사 기법 4가지와 실제 적용 방식을 소개합니다.

① 리플로우 이후, 시각 불량

리플로우 이후 공정에서는 부품과 기판 사이의 접합이 불완전한 냉땜, 표면에 남은 플럭스 잔여물, 납땜부 미세 크랙이나 들뜸 같은 불량이 자주 발생합니다. 대부분 외형상 변화가 크지 않아 AOI로는 정상으로 오인되기 쉬운 유형입니다. 게다가 SMT 라인은 빛 반사나 배경 노이즈, 부품 위치 편차 같은 환경 변수도 많아 AOI가 정확하게 결함을 인식하지 못하기도 합니다.

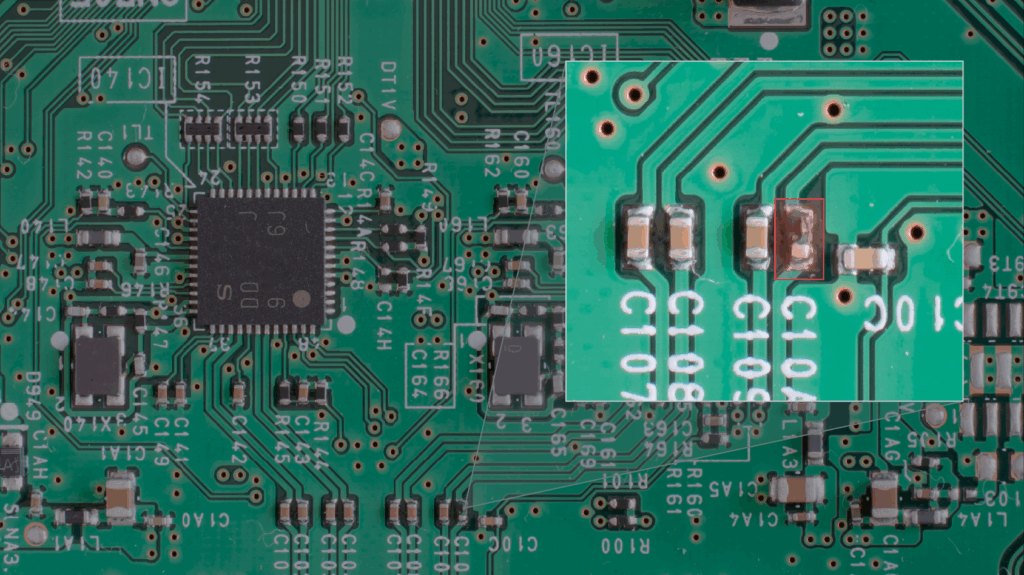

② SMT 후반, 문자 기반 오류

SMT 후반에는 바코드나 실크 인쇄 라벨이 잘못된 부품이 혼입되거나 부품 방향이 뒤집혀 실장 되는 극성 오류가 발생합니다. AOI는 부품의 외형만 인식하기 때문에 문자 기반 정보나 조립 방향 오류를 검출하는 데 한계가 있습니다.

③ 공정 전환 시, ROI 설정 누락

공정이 바뀔 때마다 검사 영역(ROI: Region of Interest)을 수동으로 재설정해야 하는 구조도 검사 누락의 원인이 됩니다. 작업자는 부품이나 기판, 장비 위치가 바뀔 때마다 AOI의 검사 영역(ROI)을 수동으로 다시 설정해야 합니다. 이 과정에서 실수나 설정 누락이 발생하면, 결함이 있는 제품이 양품으로 분류될 수 있습니다.

이처럼 AOI는 한정된 조건에서는 유용하지만, SMT 조립에서 발생하는 다양한 불량 시나리오에 모두 대응하긴 어렵습니다. 이러한 사각지대를 보완하기 위해 기존 AOI의 범위를 넘어선 머신비전 기반 PCB 품질관리 체계가 필요합니다.

PCB 품질관리, AI 머신비전이 어떻게 대응할까?

세이지의 AI 머신비전 솔루션 ‘세이지 비전(SAIGE VISION)’은 SMT(Surface Mount Technology) 공정에 특화된 검사 시스템입니다. 기존 AOI(Automated Optical Inspection)로는 식별하기 어려운 비정형 결함, 문자 기반 오류, 설정 누락 등 다양한 품질 이슈에 대응할 수 있도록 설계되었죠. 세이지는 비전에 다음과 같은 4가지 머신비전 기반 기술을 적용하고 있습니다.

① 비정형 결함까지 감지하는 이상 탐지(Anomaly Detection)

기존 AOI는 사전에 정한 기준값과 이미지 패턴을 비교하는 방식으로, 예외 상황이나 비정형 불량에는 취약합니다. 반면 세이지의 이상 탐지 AI는 수천 장의 정상 이미지를 학습한 뒤 여기에 해당하지 않는 ‘이상 상태’를 스스로 인식하는 방식으로 작동합니다.

이에 따라 크기가 불규칙하거나 경계가 흐릿한 크랙, 들뜸, 오염 같은 불량도 효과적으로 포착할 수 있습니다. 특히 리플로우 이후 생기는 잔여 플럭스나 미세 냉땜 등 기존 검사로는 놓치기 쉬웠던 불량을 조기에 식별할 수 있어 SMT 후반 공정의 신뢰도를 크게 끌어올릴 수 있습니다.

② 부품 라벨·실크 문자 인식하는 OCR

SMT 공정 후반에는 바코드나 실크 인쇄가 제품 식별과 추적의 핵심 역할을 합니다. 그러나 AOI는 문자나 기호를 해석하지 못해 바코드 오류나 실크 인쇄 문제를 검출하지 못한 채 그대로 통과시키는 경우가 발생합니다.

세이지는 OCR(광학 문자 인식) 기술을 활용해 이러한 문자 기반 오류를 보완합니다. SMT 라인에서 부품이 기판에 부착되면 AI가 바코드와 문자를 실시간으로 읽고 설계 정보와 자동으로 비교합니다. 예를 들어, 바코드가 잘못 인쇄된 부품이 혼입되거나 방향이 바뀌어 실크 문자 위치가 어긋난 경우에도 시스템이 자동으로 오류를 감지하고 알림을 보냅니다. 이 기능으로 제품 이력 추적을 자동화하고 기존의 수작업 검수 부담을 줄여 품질 관리를 더욱 체계화할 수 있습니다.

③ Defect Generation으로 불량 데이터 부족 해결

AOI 시스템을 도입할 때 큰 장애물 중 하나는 ‘학습용 불량 이미지’가 충분하지 않다는 점입니다. 신규 공정이나 부품이 적용될 경우 실제 불량이 아직 발생하지 않아 초기 학습 데이터를 확보하기 어려운 상황이 발생합니다.

이때 세이지는 ‘결함 이미지 생성 기술’을 활용합니다. 실제 불량 데이터가 없더라도 정상 제품의 이미지를 바탕으로 다양한 불량이 생긴 것처럼 시뮬레이션하여 AI가 학습할 수 있게 만드는 방식입니다. 예를 들어 정상 기판 이미지에 일부러 크랙이 생긴 것처럼 만들거나, 납땜이 덜 된 상태를 가상으로 그려 넣는 식이죠. 이렇게 생성된 이미지들을 학습에 활용하면 불량 샘플이 없는 초기 단계에서도 정확도 높은 검사가 가능합니다.

덕분에 새로운 부품이 추가되거나 납기 일정에 맞춰 빠르게 라인을 돌려야 할 때도 초기 검사의 정밀도를 높일 수 있으며, AOI 대비 설정 시간이 획기적으로 단축됩니다.

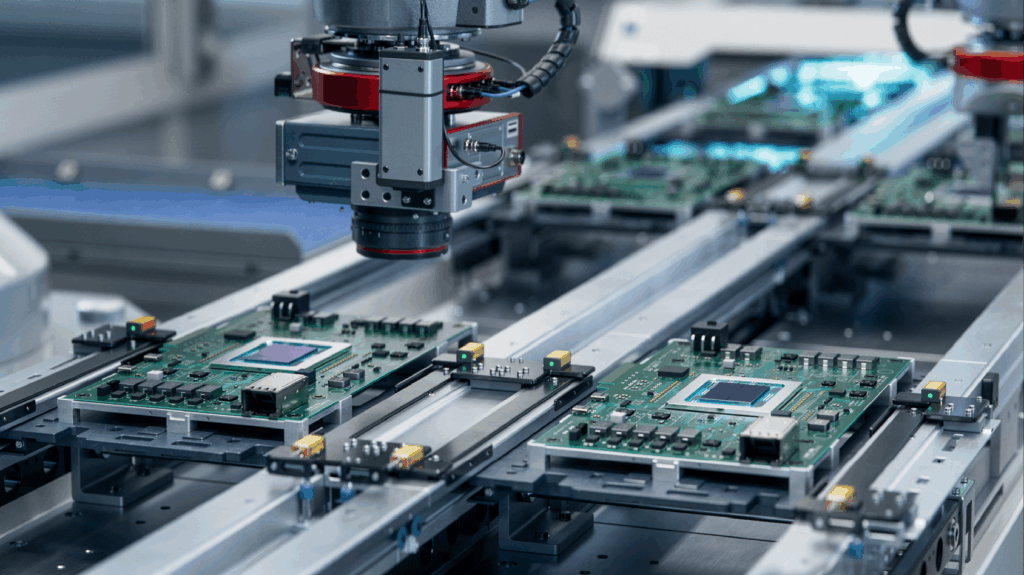

④ 자동 ROI 보정으로 공정 전환에도 유연

SMT 공정은 소량 다품종 생산 체계로 운영되는 경우가 많으므로 부품 위치나 장비 조건이 자주 바뀌는 것이 일반적입니다. 그러나 기존 AOI 시스템은 카메라 위치나 기판 크기가 조금만 달라져도 ROI를 수동으로 조정해야 하며, 이 과정에서 설정 오류나 누락이 발생할 수 있습니다.

이러한 상황에 대비하여 세이지 비전은 공정이 바뀌거나 장비 위치가 달라져도 자동으로 검사 영역(ROI)을 재인식하고 조정합니다. 작업자가 매번 검사 좌표를 다시 설정하지 않아도 되기 때문에 공정 전환이 잦은 SMT 라인에 최적화된 시스템입니다.

세이지 고객 사례 : AI OCR 기반 검출로 PCB 품질 불량률 40% 감소

전자부품 제조 기업 ‘A사’는 SMT 조립 공정 후반에서 부품 바코드 인식 오류로 인한 혼입 문제를 겪고 있었습니다. AOI 검사를 통과한 제품에서도 코드 불일치가 확인되는 경우가 있었고, 이에 따라 출하 이후에야 불량이 확인되는 상황이 반복되었습니다.

A사는 세이지의 머신비전 검사 시스템인 ‘세이지 비전(SAIGE VISION)’을 도입했습니다. 이후 SMT 라인에는 OCR 기반 실시간 바코드 인식 기능이 적용되었고, 부품 바코드가 제품 설계 정보와 일치하지 않을 경우 시스템이 자동으로 오류를 알리는 구조가 마련되어 작업자의 빠른 대응이 가능해졌습니다. 그 결과, 전체 공정 수율이 0.4%포인트 향상되면서 연간 약 1억 원의 재작업 및 폐기 비용을 절감할 수 있었습니다.

이렇듯 세이지 비전은 수율 향상과 실시간 대응을 동시에 실현하며 실제 제조 현장에서 품질 개선 효과를 입증하고 있습니다.

PCB 품질관리, 세이지 비전으로 시작하세요.

이제 AOI만으로는 부족한 시대입니다. SMT 라인의 복잡성과 불량 유형은 점점 다양해지고 있으며 실시간 대응과 정밀 검출이 가능한 머신비전 시스템이 필요해졌습니다. 세이지 비전은 SMT 전 공정에 맞춘 AI 기반 검사 기술로 오늘도 현장의 불량률을 줄이고 수율을 개선하는 데 기여하고 있습니다.

지금, 세이지 비전으로 우리 공정의 PCB 품질관리 수준을 한 단계 높여보세요.

AI OCR 검사

© SAIGE All Rights Reserved.