예지 보전 도입했는데, 생산량은 왜 그대로일까?

수억 원 투자한 예지 보전, 고장은 줄었지만

“예지 보전 도입 후 설비 고장은 확실히 줄었습니다. 그런데 왜 생산량은 여전히 목표치를 못 채울까요?”

한 자동차 부품 제조사의 생산관리팀장이 던진 질문입니다. 회사는 지난해 핵심 설비 80대에 진동·온도·전류 센서를 설치하고 예지 보전(Predictive Maintenance) 시스템을 구축했습니다. AI가 베어링 마모, 모터 과열, 이상 진동 패턴을 분석해 고장 발생 3일 전 알림을 보냅니다. 실제로 효과도 있었습니다. 돌발 설비 고장이 월평균 8건에서 2건으로 감소했고, MTBF(평균 고장 간격)는 720시간에서 1,200시간으로 개선됐습니다.

하지만 기대했던 생산량 증가는 나타나지 않았습니다. 월 목표 생산량 50,000개 대비 실제 생산은 47,500개. 여전히 5% 부족합니다. 설비 가동률은 95%로 높고, 품질 불량률도 정상 범위입니다. 예지 보전 대시보드는 모든 설비 상태를 “정상”으로 표시합니다. 생산팀은 답답합니다.

시스템 데이터는 이상 없다는데, 왜 우리 눈에는 라인이 계속 느리게 보이는 걸까요?

예지 보전 시스템 도입 6개월 후, 생산기술팀이 다운타임 원인을 재분석한 결과 예지 보전 센서가 사전 감지한 고장은 전체 다운타임의 30%에 불과했습니다. 나머지 70%는 “설비 정상” 상태에서 발생한 정지였습니다.

예지 보전이 구조적으로 놓치는 80%의 생산 손실

고장 vs 성능 저하 – 예지 보전은 20%만 본다

“예지 보전은 설비 고장을 예방합니다. 하지만 생산 손실의 80%는 고장이 아닌 곳에서 발생합니다.”

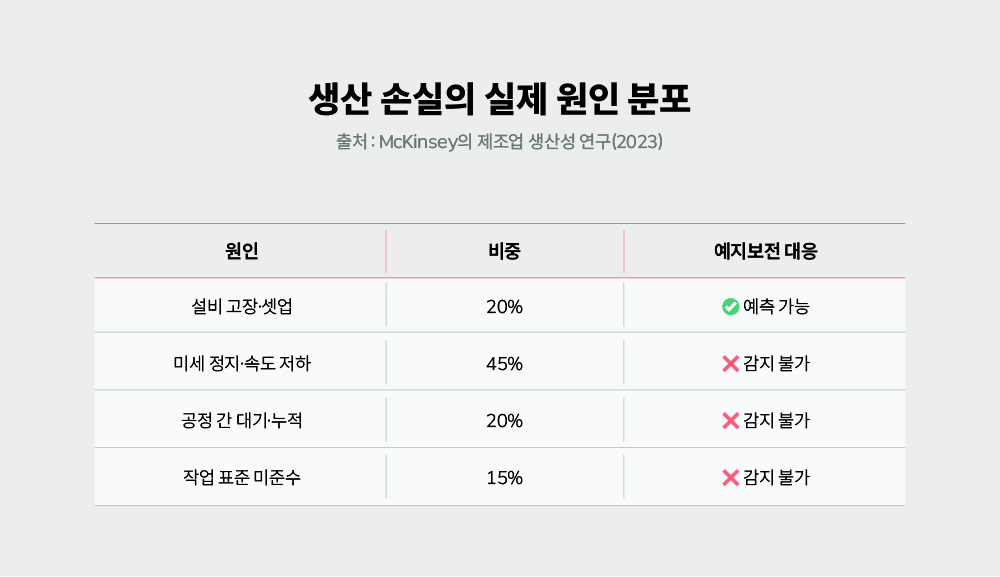

McKinsey의 제조업 생산성 연구(2023)에 따르면, 설비 고장으로 인한 손실은 전체 OEE 손실의 18%에 불과합니다. 나머지 82%는 “설비는 돌아가는데 생산량이 안 나오는” 영역에서 발생했습니다.

예지 보전 센서는 설비 내부 상태를 모니터링합니다. 베어링 진동, 모터 온도, 전류 패턴을 분석해 “고장 vs 정상”을 판단합니다. 하지만 일본 JIPM 연구에 따르면, 실제 생산성 저하의 65%는 “10분 이하의 미세 정지”와 “표준 사이클 타임 대비 5~10% 속도 저하”에서 발생합니다. 로봇 동작이 0.3초 느려지거나, 컨베이어가 순간 정체되거나, 공정 간 대기시간이 누적되는 것은 예지 보전 센서가 볼 수 없는 영역입니다.

생산성은 “멈춰서”가 아니라 “새면서” 무너진다

“오늘 라인 1번기가 3번 멈췄습니다” – 이런 보고는 즉시 회의 안건이 됩니다.

하지만 “오늘 로봇 픽 재시도가 127번 발생했습니다”라는 보고는 존재하지 않습니다.

로봇이 부품을 집다가 위치 오차로 재시도합니다. 0.3초 지연입니다.

이런 미세한 멈춤 하나하나는 “고장”이 아닙니다. 작업자가 즉시 해소했고, 예지 보전 센서는 정상 범위를 벗어나지 않았으니 알람도 울리지 않습니다.

하지만 이것이 하루 종일 누적되면 이야기가 달라집니다. 로봇 재시도 0.3초 × 150회 = 45초. 라인 정체 0.5초 × 80회 = 40초. 합계 85초입니다. 제품 1개당 표준 사이클 타임이 12초라면, 하루에 약 7개 제품을 만들 시간을 잃어버린 셈입니다. 월 20일 기준으로 140개입니다. 예지 보전 대시보드는 “이상 무”를 표시하지만, 생산량은 조금씩 줄어듭니다.

예지 보전 센서가 못 보는 것 – 공정 동작 레벨의 미세 지연

PLC 신호 “정상”인데 실제는 0.5초 느리다

예지 보전 시스템은 PLC 신호와 센서 데이터를 기반으로 작동합니다. PLC는 “작업 완료 신호 수신”이라고 기록합니다. 하지만 실제 현장에서는 로봇이 0.5초 대기한 후 동작하는 경우가 있습니다. 신호는 왔지만, 물리적 움직임은 지연된 것입니다. 이것이 바로 “신호 vs 행동의 괴리”입니다. 로봇 픽 위치가 2mm 어긋나면 재시도가 발생합니다.

라인 속도가 순간적으로 5% 느려지면 제품이 정체됩니다. 인터록 조건이 과민하게 설정되면 불필요한 정지가 반복됩니다. 예지 보전 센서는 이런 동작 레벨의 미세한 변화를 감지하지 못합니다.

예지 보전 다음 단계, 생산 인텔리전스가 필요한 이유

“언제 고장날까?”에서 “왜 지금 느릴까?”로

예지 보전은 “언제 고장날까?”라는 질문에 답합니다. 설비 내부 상태를 모니터링해 고장 시점을 예측하는 것이 목적입니다. 반면 생산 인텔리전스는 “왜 지금 생산량이 안 나올까?”라는 질문에 답합니다.

공정 흐름, 설비 간 상호작용, 동작 타이밍을 분석해 성능 저하 원인을 찾는 것이 목적입니다. 질문이 다르면 필요한 데이터도 달라집니다. 예지 보전에 필요한 데이터는 진동, 온도, 전류, 압력 등 설비 내부 상태입니다.

생산 인텔리전스에 필요한 데이터는 실제 공정 동작, 사이클 단위 움직임, 지연·누락·변동성 등 공정 흐름 정보입니다.

사이클 분석 – 제품 1개의 실제 움직임을 본다

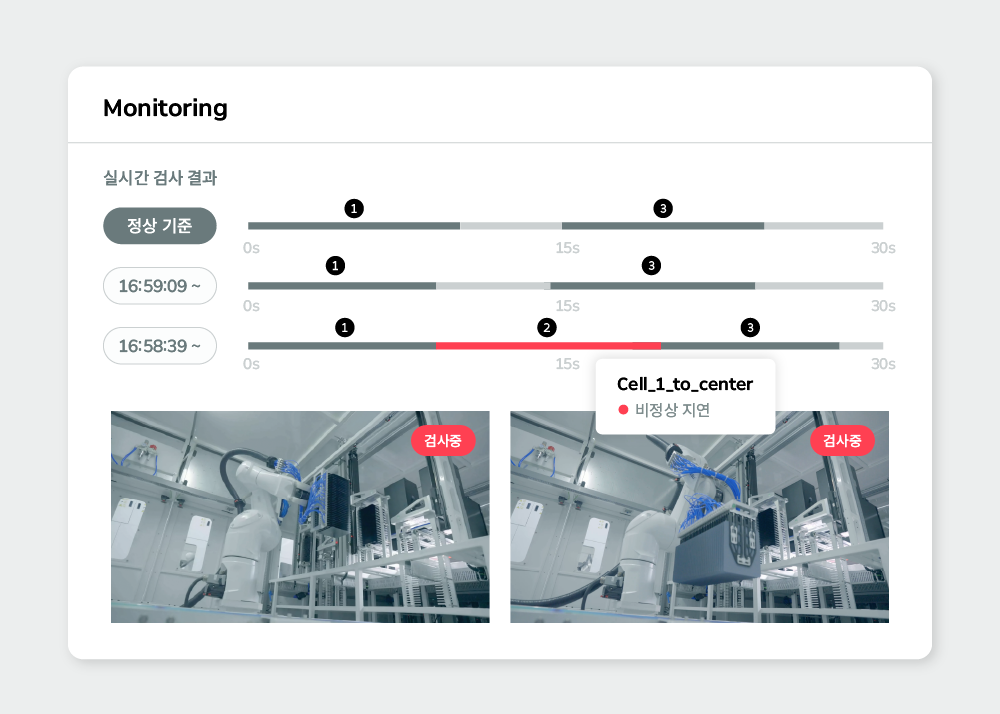

사이클이란 제품 1개가 만들어지는 실제 공정 단위를 말합니다. 사이클 안에는 로봇 동작, 설비 반응, 대기 시간, 작업자 개입 등 모든 움직임이 포함됩니다. 사이클 분석은 이 움직임을 프레임 단위로 분해하고, 정상 패턴을 학습한 후 미세한 이탈을 포착합니다. 예를 들어 “로봇 픽 → 상승 → 이송 → 배치”의 각 구간별 소요 시간을 자동으로 측정합니다.

정상 사이클은 픽 1.2초, 상승 0.8초, 이송 2.5초, 배치 1.0초입니다. 만약 픽이 1.5초 걸렸다면 0.3초 지연을 감지하고, 원인을 유형별로 분류합니다. 이 데이터는 예지 보전으로는 얻을 수 없는 정보이며, 생산 KPI와 직접 연결됩니다.

세이지 빔스 – 예지 보전이 못 보는 공정 동작을 채우다

영상 기반 사이클 분석으로 성능 저하 실시간 감지

세이지 빔스(SAIGE VIMS)는 기존 CCTV 카메라로 촬영한 영상을 AI가 분석해 공정별 실제 작업 시간을 프레임 단위로 측정합니다. PLC 신호가 아니라 로봇·설비·작업자의 물리적 움직임을 기준으로 성능 저하를 판단합니다. 딥러닝 모델이 공정 내 각 동작을 클래스별로 분류합니다. 예를 들어 “로봇 픽 → 상승 → 이송 → 배치”의 각 구간별 소요 시간을 자동으로 측정하고, 정상 패턴 대비 지연이 발생하면 실시간으로 감지합니다. 지연 원인도 유형별로 자동 분류합니다. 비정상 지연(Threshold 초과), 동작 누락(집을 위치에 물체 없음), 경로 이탈(정상 궤적 벗어남), 대기시간 과다(Standby 구간 증가) 등 유형으로 나눠 대시보드에서 한눈에 확인할 수 있습니다.

예지 보전 + 사이클 분석 = OEE 전 영역 개선

예지 보전은 OEE(Overall Equipment Effectiveness)의 3대 요소 중 Availability(가동률)를 개선합니다. 고장을 예방해 설비를 멈추지 않게 만드는 것이 목적이니까요. 반면 사이클 분석은 Performance(성능률)를 개선합니다. 미세 정지와 속도 저하를 감지해 설비를 빠르고 일정하게 만드는 것이 목적입니다. 두 기술이 결합되면 OEE 전 영역을 개선할 수 있습니다. 한 제조 현장은 예지 보전으로 Availability를 85%에서 92%로 올렸고, 세이지 빔스로 Performance를 81%에서 91%로 올렸습니다. 그 결과 전체 OEE가 69%에서 84%로 향상됐습니다. 설비 투자 없이 달성한 성과입니다.

예지 보전은 끝이 아니라 출발점이다

예지 보전은 공장을 “안 멈추게” 만들었습니다.

갑작스런 설비 고장으로 인한 비계획 정지를 크게 줄였고, 보전 계획의 예측 가능성을 높였습니다. 이것만으로도 제조 현장에 큰 변화를 가져왔습니다. 하지만 예지 보전이 해결한 것은 생산 손실의 20%입니다. 나머지 80%는 고장이 아닌 성능 저하에서 발생합니다.

“더 빠르게, 더 일정하게, 더 예측 가능하게” 만드는 단계는 아직 남아 있습니다. 생산 인텔리전스, 그리고 사이클 분석은 그 다음 질문에 대한 해답입니다. 예지 보전으로 설비를 지켰다면, 이제는 공정 흐름을 최적화할 차례입니다. 예지 보전 이후에 남는 공백을 채울 때, 생산성은 비로소 숫자로 개선됩니다.

© SAIGE All Rights Reserved.