제품을 만드는 공정에서 가장 중요한 단계는 무엇일까요? 모든 과정이 중요하겠지만, 최종 완성품의 품질을 검사하는 QC(quality control)는 불량품을 걸러내는 마지막 관문이라고 볼 수 있습니다. 그중에서도 외관 결함을 찾아내는 비전검사(vision inspection)는 제품의 양불을 결정하는 단계로, 여전히 사람이 직접 보고 불량 여부를 판단하는 경우가 많습니다.

육안검사의 단점을 보완하고 비전검사 고도화를 위해 룰 기반(rule-based) 검사인 머신비전(machine vision)이 제조업 여러 분야에 도입되고 있습니다. 카메라로 촬영한 이미지를 컴퓨터가 검사하기 때문에 육안검사보다 빠르고 일정한 분류 기준을 유지한다는 장점이 있습니다. 그럼에도 불구하고 머신비전이 갖는 문제점이 있기에 이를 대체할 기술로 인공지능이 주목을 받고 있습니다.

세이지는 딥러닝 기술을 활용해 기존 룰기반 머신비전의 한계를 넘어서 QC 공정 자동화를 목표로 SAIGE VISION을 개발했습니다. 여러 제조업 분야에서 활용 중인 사례 중 이차전지 분야에 접목한 경우를 소개하고자 합니다. 이차전지는 작은 결함이 큰 사고로 이어질 수 있기 때문에 세세한 부분까지 검사하는 것이 매우 중요합니다. 각 공정 단계에서 SAIGE VISION이 어떻게 적용되고 있는지 살펴보겠습니다.

전극 공정 – 극판 외관 검사

일반적으로 배터리 외관 검사는 룰기반 알고리즘만으로 진행합니다. 이 경우 검사기 별로 파라미터를 설정해야 하기 때문에 어려움이 있고, 무엇보다 정상을 결함을 판정하는 과검율이 높았습니다.

제대로 만들어진 제품이 불필요하게 버려지는 경우가 발생했기 때문에 손실이 불가피했죠. SAIGE VISION을 2차 검사에 투입해 룰기반 검사를 한차례 더 검증하는 과정을 추가했습니다. 적용 결과 과검률이 낮아져 정상 제품을 버리는 일이 줄어들었고, 결과적으로 제품 투입에 필요한 재료와 비용을 절감하는 효과를 가져왔습니다.

[ 극판 외관 검사에 SAIGE VISION 도입 과정 ]

- 전극을 일정한 방향으로 절단하는 슬리팅(slitting) 공정에서 라인 스캔 카메라로 외관 이미지 촬영

- 룰기반 알고리즘으로 결함 포인트 1차 검사

- 룰기반 검사로 검출된 결함을 SAIGE VISION의 Classification과 Image Anomaly Detection 알고리즘으로 2차 검사

- 최종 진성 결함 판정

조립 공정 – 엑스레이, CT 검사

배터리 셀을 조립하는 과정에서 간혹 내부에 금속 이물이나 전극 조각이 들어가 치명적인 불량품이 발생하는 경우가 있습니다. 이를 확인하기 위해 엑스레이 촬영으로 검사를 진행하는데, 룰기반 검사는 이미지 처리 과정의 한계가 있습니다. SAIGE VISION은 전처리 알고리즘이 있어 촬영물을 검사 가능한 이미지로 변환해 결함 검사를 수행할 수 있습니다. 엑스레이 검사를 수행하면 내부 이물질을 확인할 수 있어, 치명적인 불량품 유출을 막아 제품 품질을 높일 수 있습니다.

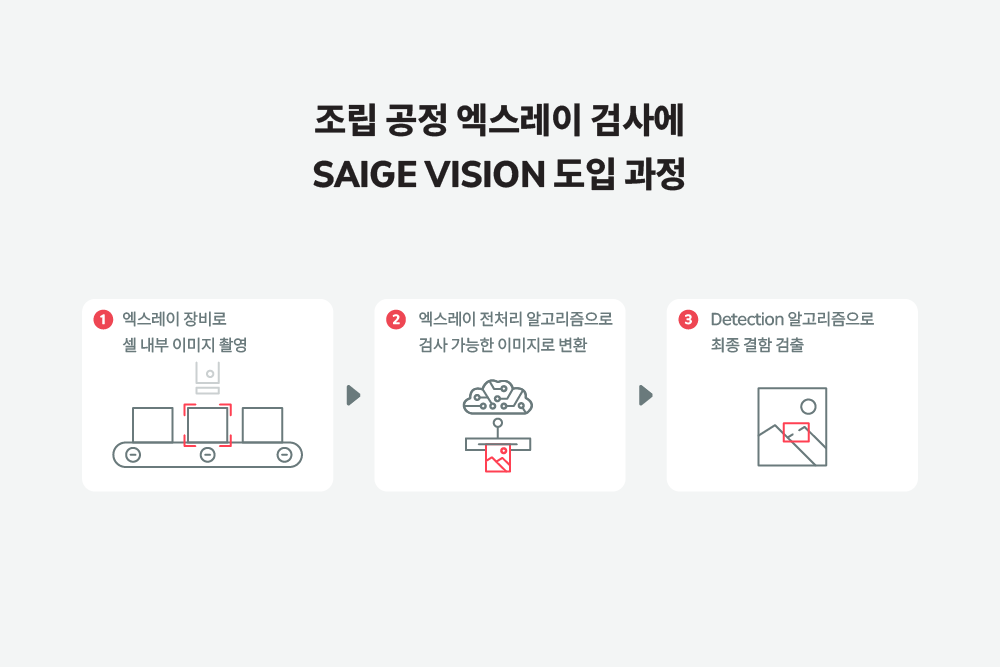

[ 조립 공정 엑스레이 검사에 SAIGE VISION 도입 과정 ]

- 엑스레이 장비로 셀 내부 이미지 촬영

- SAIGE VISION에서 제공하는 엑스레이 전처리 알고리즘을 통해 검사 가능한 이미지로 변환

- Detection 알고리즘으로 최종 결함 검출

활성화 공정 – 최종 셀 외관 검사

조립이 끝난 후 전해액이 주입되어 활성화 공정까지 마친 최종 셀은 고객에게 납품되기 전에 최종 외관 검사를 진행합니다. 찍힘이나 스크래치, 파손 등 외관에 불량이 있는지 검사를 수행하는 데 대부분 육안검사로 수행하고 있었습니다. 그러나 인력 부족으로 전수조사가 힘들기 때문에 일부 제품만 확인하는 샘플링 검사를 수행하고 있었습니다. SAIGE VISION을 도입하면 검사 자동화는 물론, 전수 조사가 가능하기 때문에 최종 산출물 품질 향상에 크게 기여할 수 있습니다.

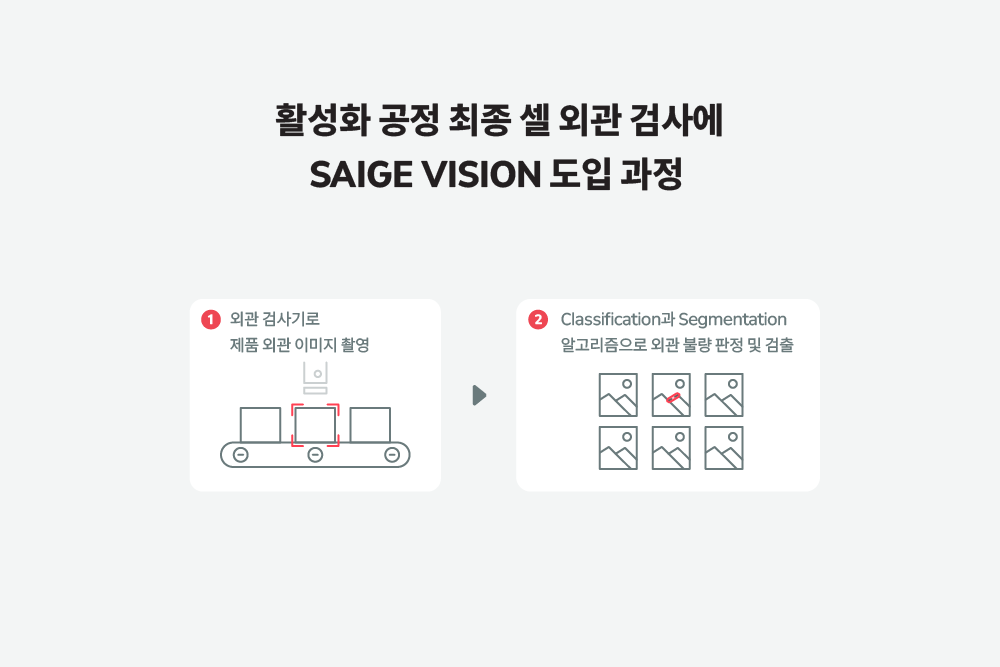

[ 활성화 공정 최종 셀 외관 검사에 SAIGE VISION 도입 과정 ]

외관 검사기로 제품 외관 이미지 촬영(5~10장) SAIGE VISION의 Classification과 Segmentation 알고리즘으로 외관 불량 판정 및 검출

앞서 언급한 공정 외에도 SAIGE VISION은 이차전지를 제작하는 중 진행하는 탭 용접 검사, 각형 배터리 셀 용접 검사, 실핀 검사 등 여러 단계에서 검사를 수행하고 있습니다. 실제 약 20개 종류, 500개 이상의 AI 비전 검사기에 SAIGE VISION이 사용되고 있으며, 이차전지 조립 라인뿐만 아니라 부품 생산 라인에서도 외관 검사를 수행하고 있습니다. SAIGE VISION은 기존 룰기반 검사가 수행하지 못한 새로운 검사 영역을 확대함으로써 이차전지 품질을 향상시켰습니다. 또한 육안검사를 자동화함으로써 일관되고 정확한 검사를 수행함은 물론 비용 절감 효과도 가져왔습니다.

© SAIGE All Rights Reserved.